摘要:探討了廉價太陽能級硅材料對電池性能可能的影響,據此對激光刻槽埋柵電池的工藝加以 優化.在此基礎上制作的大面積太陽電池的轉換效率達到 16.59% 。(本文乃11年資料,目前用此法在實驗室制備的單晶硅電池效率已超 25%多晶硅電池效率已超 20.3%。)

激光刻槽埋柵太陽電池 (BCSC) 的概念提出于80 年代由于其光電轉換效率高、工藝相對 簡單、適于規模生產,兼具高效和低成本兩方面的優勢,因而在實驗室和產業化領域中都受到廣 泛重視.目前,大規模生產的激光刻槽埋柵電池其單位功率成本已接近甚至低于常規絲網印刷電 池,并且由于其高效率而特別坐到某些特味領域的青睞.對刻槽電池的成本分析表明,即使在 總成本中包含了封裝成本的情況下,硅片成本依然占總成本的 1/3 。因而,降低硅片成本,采 用廉價的太陽能級硅替代半導體級硅,對提高刻槽電池的競爭力具有十分重要的意義。

太陽能級硅與半導體級硅,特別是區熔硅的重要區別在于其含有較多的碳、氧及金屬雜質. 在電池制作過程中要充分考慮這些因素,針對雜質含量的不同,采用適當的、有別于區熔硅的工 藝.然而,由于至今對太陽能級硅的質量沒有一個明確的界定,不同來源的硅片雜質含量千差萬 別,造成了太陽能級硅電池工藝研究的復雜性。

1.硅中氧、碳及金屬雜質的物理行為

太陽能級硅比區熔硅含有更多的氧雜質.這些氧雜質在經過不同的高溫過程后,扮演不同的角色,對電池性能產生不同的影響.例如,450度的熱處理會形成熱施主.氧含量 2x 1018 cm-3 的硅經 450度 , lO min 熱處理,可形成 6.8 X 1014 cm-3 的氧施主. 750度的熱處理會形成新施主,而且,新施主一旦出現,就很難消除.熱施主和新施主可以改變材料的載流子濃度;更重要的是,可以作為復合中心增加體復合,降低少子壽命,直接影響電池性能.氧雜質在650度左右可以形成氧沉淀.氧沉淀實質上是氧與硅反應產生的 SiO,(主要是 Si02) 沉淀.在 950-l000℃這些氧沉淀還可以長大,甚至形成層錯.盡管氧沉淀通常是非電活性的.但它可以誘生缺陷,與一些金屬雜質一起,形成復合中心.

太陽能級硅中也含有較多的碳雜質.碳在硅中不是電活性的,但它的影響亦不容忽視.如碳的分布可以影響金屬雜質的分布i 富碳的單晶硅在高溫、長時間工藝后,會誘生缺陷;碳可以成為氧沉淀的成核中心,促進氧沉捷生長等等.

硅中的金屬雜質,特別是能級靠近禁帶中心的金屬雜質,是有效的復合中心,對太陽電池的性能有致命的影響.

太陽能級硅中含量較多的雜質、缺陷決定了其電池制作工藝必須與高效電池常規工藝有所差別.例如,常規工藝中的吸雜過程(如磷吸雜、鋁背場吸雜)可以將電池中大部分金屬雜質吸除,改善材料品質和電池性能.但對于太陽能級硅而言,高溫過程可能促進材料中熱生長缺陷(主要是氧沉淀)的形成,這時,大部分金屬雜質可能不被吸除反而與這些缺陷結合形成復合中心.有文獻研究了磷吸雜的作用,發現當硅中含有較多氧時,磷吸雜不僅不提高少子壽命,反而使其有所下降.我們在實驗中也發現,高溫、長時間的鋁燒結對某些太陽能級硅起不到應有的作用,反而有明顯的負面影響.

2.實驗

材料的選取:我們選擇了 4 種不同來源的 P 型(100)晶向太陽能級硅片作為襯底。

工藝過程:工藝步驟依次為:硅片清洗→絨面制備→擴散制結→氧化→激光刻槽→去除槽內氧化物→槽內重擴散→背面蒸鋁→燒結→電極制作→去邊→減薄氧化層。工藝改進:電池制作過程中所有的高溫過程都在820度以上進行。為盡量避免氧熱施主和新施主的產生,實驗中特別注意了升,降溫過程的影響,在盡量避免熱應力缺陷產生的前提下,減少硅片入爐(自爐口至恒溫區),出爐時間,縮短在爐口預熱降溫時間,以快速通過產生熱施 主和新施主的溫度范圍 減少其不良影響.實驗中特別研究了鋁背場燒結條件對電池性能的影響,得到了下表所示結果。

可以看到,經高溫,長時間燒結的電池比經低溫短時間燒結的電池其填充因子Ff都有明顯提高。說明這一燒結過程對改善歐姆接觸有良好的作用。然而,對采用A,B,C3種來源硅材料的電池來說,這以過程明顯降低了短路電流,開羅電壓而且抵消了Ff的增益,使轉換效率明顯下降。而對D材料則完全不同,長時間的高溫燒結使3 個指標都有所改善,明顯提高了轉換效率。

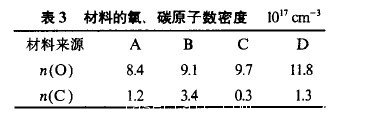

為探求產生明顯差異的原因,我們利用紅外吸收譜對4種樣品的氧,碳原子數密度分別作了測定。如下表。

從表中可看出,D材料與前3種材料的碳,氧含量無大的差別。因而,導致前述差異的原因可以排除氧,碳雜質含量的不同。可能的原因是A,B,C3種材料中金屬雜質含量較多,高溫過程促進了金屬雜質與氧、碳沉淀的結合,使原本"潔凈"的沉淀成為有效的復合中 心,從而使高溫吸雜達不到其應有的目的.另外,這一差異也可能是材料中不同生長缺陷在高溫過程中發生不同演化造成的.

上述事實說明,由于太陽能級硅材料質量差別非常大,相同的工藝對不同材質的電池可能得到截然相反的結果.因而在電池制作過程中,必須針對不同的材料,尋求不同的優化工藝條件。

3.結果及討論

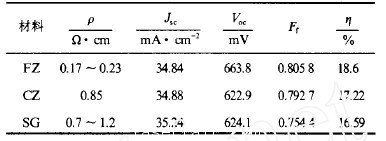

在優化工藝的基礎上,我們以太陽能級硅材料得到了轉換效率為 16.59% (VOC=624.1 mV,JSC=35.24 mA/cm2 Ff =0.7544)的大面積(25.25cm2 ) 太陽電池,其一致性、重復性較好.下表比較了采用不同材料的電池性能。

可以看到,采用太陽能級硅的電池,其開路電壓和短路電流基本與采用半導體級直拉單晶的電池相當。填充因子的差異相差部分是由于材料電阻率不同引起的。這一結果顯示,工藝的改進至少可以部分彌補材料質量帶來的不利影響。同時,考慮到常規絲網印刷電池的效率為12%-14%。太陽能級硅BCSC的效率要高出20%-40%。顯示了其巨大的市場潛力。

高效電池的產業化是光伏界面臨的一個重要課題。包括對低成本材料的研究,適應產業化要求的低成本工藝的研究等。可以相見,擁有高效電池特點的太陽電池必然具有良好的應用前景。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們