“一塊10米長的U肋, 最快10分鐘即可完成清洗。”

“再也不用受噪音和粉塵的困擾了!”

“這種清洗方式我們還是第一次嘗試……”

國內鋼梁鋼結構龍頭企業中鐵寶橋生產現場,車間師傅們對眼前這個大塊頭贊不絕口。

它,就是華工激光針對鋼結構橋梁自主研發的U肋激光清洗自動化產線,該產線在國內率先實現了生產和交付,填補了國內橋梁行業相關技術空白。

目前,該產線正在客戶現場處煥新升級,由單束到多束激光的同步運行可讓清洗效率成倍提升。

優勢顯著,廣泛應用,橋梁U肋使用現狀

隨著世界橋梁的發展和鋼結構技術的進步,大跨度橋梁越來越多地采用鋼結構。目前,法國、日本、美國等國家的鋼結構橋梁占比分別為85%、41%和35%,我國鋼結構橋梁主要用于特大跨徑橋梁,在公路鋼結構橋梁中的占比逐年提升。而正交異性板以其重量輕、承載能力大等優點,在鋼結構橋梁的建設中得到了廣泛的應用。

正交異性橋面板主要由鋼結構面板以及與其焊接的橫梁、縱肋構成,橫梁主要為橫隔板,縱肋主要為U型肋結構。由于U型肋能夠提供較大的抗扭剛度和抗彎剛度,能夠改善整個橋面板的受力狀態,因此成為現代正交異性橋面板最常用的截面形式。

技術洼地,亟待煥新,U肋清洗技術分析

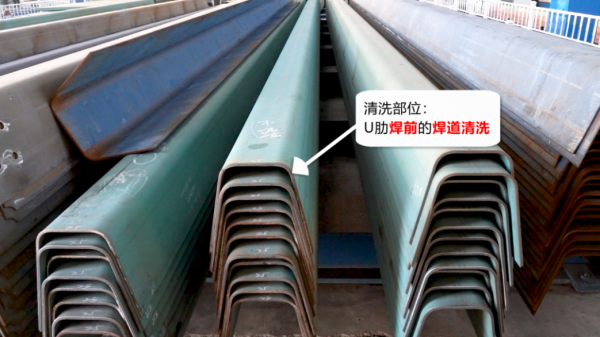

隨著鋼橋跨度的增大,鋼橋制造對材料的強度提出了更高的要求,對焊縫與母材的結合性能也提出了更高的要求。為保證正交異性板單元的焊接質量,U肋在與面板焊接之前需要對其焊道區域進行清洗,除去表面的浮銹、氧化皮、漆層、油污等附著物。

清洗對象

傳統的U肋人工打磨過程中,由人工操作各種電、氣動工具進行打磨作業,期間需要反復翻轉工件,工人勞動強度極大的同時打磨質量也不穩定,且作業效率較低,同時打磨產生的粉塵和噪音會直接威脅工人的身體健康。

人工打磨清洗

而傳統的U肋打磨設備均采用接觸式機械打磨方式,不可避免的帶來機械振動及噪聲,導致打磨效果不穩定、易損傷工件、嚴重噪音污染、設備穩定性不佳等諸多問題。此外,現有的傳統U肋打磨設備在打磨前需要人工輔助對U肋待打磨區域定位,不能根據U肋外形尺寸差異進行自適應調節,適用范圍受限較多。

機械打磨清洗

而不管是人工還是機械打磨,都有一個共性問題:潔凈度不達標。

一座幾十萬噸規模的橋梁至少需要上百萬塊U肋板單元,相當于橋梁的“骨骼”。U肋待焊部位的清洗質量對后續加工環節——正交異性橋面板的焊接質量有著關鍵性作用,也是橋梁使用壽命、安全性、抗風與抗震等性能的重要影響因素。

針對以上問題,華工激光清洗自動化產線又將如何破局U肋清洗難題?

直擊痛點,懂你所需,U肋激光清洗解決方案

結合國內制造業轉型升級及“雙碳”發展新藍圖,華工激光打造的激光清洗自動化產線不僅注重打造產品“智”造力,也關注產品“綠”動力,已成為鋼結構面板U肋清洗最受青睞的行業解決方案。

01、對標國際 光亮如新

U肋待焊部位的底漆、浮銹等通過激光進行無介質清洗后,清潔程度能夠達到國際通用除銹標準SA3級,還原金屬本色的同時不產生基材損傷,清洗后的U肋焊道不僅外觀美觀,而且表面一致性更好,可有效提升正交異性橋面板的焊接質量。

除銹等級規范(參見GB8923-88標準)

02、靜音環保 減少煙塵

華工激光清洗自動化產線的煙塵凈化系統最大吸風量為10000m3/h,可通過吸塵器回收清洗殘渣,對粉塵的捕集效率可達99.9%。此外,與傳統的人工打磨、機械打磨等清洗方式相比,激光清洗不會產生廢氣、噪音,客戶現場的生產噪音已從過去的120分貝降到75分貝以下,大大降低了對人體的危害,也改善了車間生產環境。

抽風除塵系統

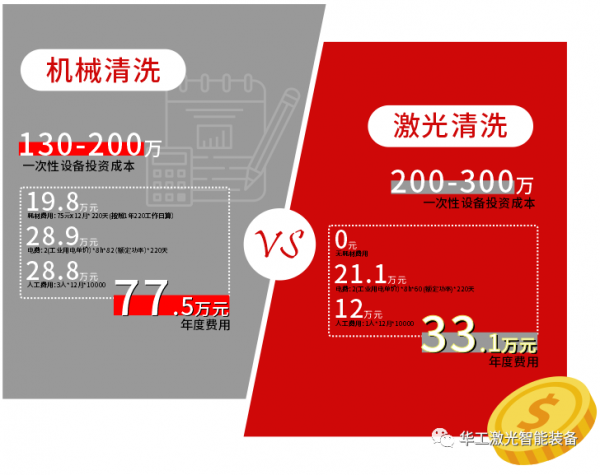

03、一次投入 性價比高

激光清洗裝備相比于機械清洗,雖前期投入較大,但后期維護成本低,可節省人工20%(1臺設備1人即可操作),降低能源消耗57%,1臺設備每年節省成本超50萬元。

市場驅動 “智”領未來

截止目前,中國現代橋梁總數已超100萬座,鋼結構橋梁占比逐年攀升。《鋼結構行業“十四五”規劃及2035年遠景目標》提出,到2025年底,全國鋼結構用量達到1.4噸左右,鋼結構建筑占新建建筑面積比例達到15%以上。而華工激光“量身定制”的“清洗+智能”裝備也將在橋梁鋼構、軌道交通、鐵路機車、工程機械等行業大顯身手,開辟制造業綠色轉型新賽道。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們