前言?

增材制造(Additive manufacturing,AM)技術是近20 來信息技術、新材料技術與制造技術多學科融合發展的先進制造技術。增材制造被譽為有望產生“第三次工業革命”的代表性技術,是大批量制造模式向個性化制造模式發展的引領技術。增材制造應該定位在傳統制造技術難以低成本、高效率完成的復雜結構制造。因此,利用增材制造的原理,拓展增材制造的應用是增材制造與傳統制造技術競爭的必由之路。增材制造依據CAD 數據逐層累加材料的方法制造實體零件。其制造原理是材料逐點累積形成面,逐面累積成為體。這一成形原理給制造技術從傳統的宏觀外形制造向宏微結構一體化制造發展提供了新契機。

制造技術長期以來多制造結構的外形,微觀結構控制多是材料學科的工作。人們期待發展新的制造技術,力求實現宏觀外形結構與微觀組織結構的一體化制造,使得零件制造短流程化,實現結構優化、材料節約和能源節省。《Science》上多篇論文反映出這一發展趨勢。美國西北大學的OLSON[1]把系統工程思想引入到材料設計和結構制造過程中,提出了多層次結構的計算機輔助設計技術,認為材料設計、結構制造是一個系統工程,不同尺度下的組織結構決定了其各自的性能特點,而且工藝、組織、性能之間關系的良好集成能夠實現多尺度結構設計的概念。通過改變組成物質的種類、組合方式(顯微結構的幾何和拓撲特征)、制備工藝可以改變所制備的材料的宏觀性能(物理性能、力學性能、生物學性能等),由此可以設計和制造新結構。因此,如何將材料設計與制備的系統工程思想引入制造環節,實現材料設計、制備、成形一體化,將是制造科學與技術的發展方向。

在組織結構設計與制造一體化方面,美國貝爾實驗室AIZENBERG 等[2]提出了直接制備微模板化單晶的方法,可以制備出毫米級帶有亞微米級微孔的單晶體,并且可以控制單晶的方向。德國麥克斯普朗克生物物理化學研究所的WANKE 等[3]研究了光子帶隙微結構的激光快速成形方法,制備出了66μm和133μm的三維網格,通過這種結構可以控制材料的光學性能。澳大利亞昆士蘭大學的SERCOMBE等[4]研究了鋁質零件的快速成形制造方法,其突出特點是在鋁粉成形后燒結工藝中通入氮氣,使得鋁基體中形成堅硬氮化鋁網架,從而改進了材料的組織性能,并保證了制造的自由性和零件的制造精度。這些研究工作表明,科學家正在將材料微結構與材料宏觀結構制造相結合,實現不同尺度下組織結構的可控制造,以滿足力學性能、物理性能或化學性能的需求。

基于增材制造材料可控逐點堆積的原理,發展“宏微結構一體化制造”是實現“材料-設計-制造”一體化的方向。西安交通大學立足此學術觀點,探索了不同材料由點到面再到體的材料堆積成形的共性科學規律,面向金屬、陶瓷和復合材料,融合冷熱加工過程,實現構件的控形控性制造。研究了金屬材料、陶瓷材料、復合材料的增材制造原理、裝備和典型應用,拓展了生物組織器官制造、金屬組織定向晶組織結構制造、光子晶體制造等研究方向,為宏微結構一體化增材制造技術的發展探索新方法。

1 金屬零件控形控性制造-空心葉片

激光金屬直接成形是一種新的成形方式,具有無模具、短周期、低成本、高性能和快速響應能力等特點,使其在維修與再制造、關鍵零件制造、快速模具制造、梯度材料制造等領域具有極大的應用價值。它采用了增材制造方法,不受零件形狀的限制,可以直接快速成形比較復雜的零件,是制造技術的發展方向。空心葉片是燃氣輪機的核心部件,其復雜的空心結構和定向晶組織使得制造技術面臨極大挑戰。其中,如何實現定向組織結構與復雜外形的同步制造是技術難點。西安交通大學以空心渦輪葉片制造為研究目標,建立了空心渦輪葉片直接制造的技術路線和裝備系統,在制造葉片結構形狀的同時,控制葉片定向組織。

ZHU等[5]研究了成形結構尺寸對粉末流場匯聚特性的影響規律。激光金屬直接成形中,金屬粉末流場存在動量和質量輸送的物理動態變化過程,經過同軸送粉噴嘴的粉末匯聚特性將直接決定熔覆層精度和性能。隨著堆積層數增加,成形件結構尺寸(主要包括高度和寬度)發生變化,粉末顆粒與成形件和基板發生碰撞和反彈進而導致粉末流場出現波動。與自由射流狀態相比,激光金屬直接成形中(受阻射流),粉末流場匯聚點濃度增大且匯聚焦點上移,粉末匯聚焦距減小(0.4 mm);隨著成形件高度增加,熔覆點處粉末流場濃度降低,粉末流場匯聚性變差;隨著成形件寬度增加,熔覆點處粉末濃度增加,匯聚特性變好。

PI 等[6]研究發現了多層激光金屬直接成形的自穩定機。激光金屬直接成形中,激光焦距、粉末匯聚點和激光熔池點的相互關系直接影響成形質量。對于開環激光金屬直接成形系統,在制造過程中通常由于工藝參數不穩定而產生表面凹凸,影響成形質量。若在下一層熔覆時,凹陷處熔覆層厚度增加,同時凸起處熔覆層厚度減小,則成形過程中的凹凸現象能得到很好的形貌自穩定,使激光成形表面形貌的凹凸現象消失,并平穩堆積成形。整個成形過程一直存在這樣的形貌自穩定機制,保證成形平整、穩定進行。在不同粉末匯聚情況下進行了零件成形試驗,試驗結果表明,在粉末負離焦情況下,成形過程存在與理論分析相一致的形貌自穩定效應,當采用粉末負離焦和逐層降低功率相結合的方法,激光直接成形二維垂直方向薄壁零件,表面粗糙度平均達到10.5 μm。

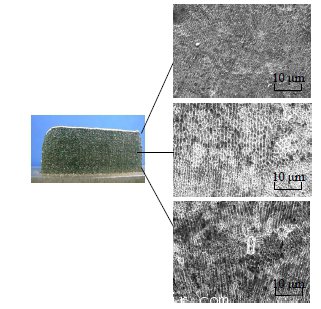

本課題組重點研究了材料組織直接控制規律。控制激光金屬直接成形過程環境溫度,可以控制零件內部組織為柱狀晶且定向生長,即成形過程是一個定向凝固的過程。為了控制溫度梯度,防止定向晶向等軸晶轉變,除了優化工藝參數外,課題組發展了采用低溫氬氣隨形冷卻零件的方法,低溫氬氣噴嘴和同軸送粉噴嘴固定在一起,隨著零件的增高,低溫氬氣對零件進行隨形冷卻,現階段的隨形冷卻由于結構的限制還只適用于直線零件,冷卻過程中采用紅外比色點溫儀測量溫度來反饋控制低溫氬氣的流量。液氬隨形冷卻試驗表明,隨著激光沉積層數的增加,由于熱量累積使得通過基板散熱效率變低,熔池溫度梯度變小,從而在零件底部形成定向晶組織,而在零件頂部形成等軸晶組織;通過增加液氬隨形冷卻裝置,從零件底部到頂部均可形成定向晶組織(圖1)。因此,采用液氬隨形冷卻可有效控制定性晶組織的形成。

(a) 無液氬隨形冷卻

(b) 有液氬隨形冷卻

圖1 液氬隨形冷卻對零件微觀組織結構的影響

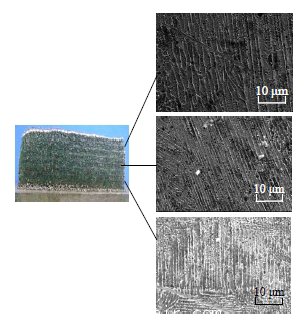

采用DZ125L、FGH96 高溫合金和鈦合金,對空心渦輪葉片和整體渦輪葉盤的激光金屬成形工藝進行了研究。采用粉末負離焦的形貌自穩定效應、組合式掃描、逐層降功率、中間高兩邊低的掃描速度策略等成形技術,用激光金屬成形技術制備出了較高表面質量的某型雙工質復雜空心葉片樣件和形狀復雜的鈦合金閉式整體渦輪葉盤樣件(圖2),以及鈦合金人工關節樣件(圖3)。

2 陶瓷零件直接制造-光子晶體

陶瓷材料具有優良的高溫力學性能、抗腐蝕和磨損性能、良好的物理化學性能。陶瓷零件制造需要模具,因此難以制造具有復雜結構的陶瓷零件,發展復雜結構陶瓷零件直接制造新方法是制造技術的發展方向之一。光子晶體將是影響信息技術未來發展的一種新穎器件結構,多由高介電陶瓷材料制造而成,內部具有點陣微結構使得其制造技術成為應用的瓶頸。西安交通大學采用增材制造技術,圍繞著三維光子晶體制造工藝及其微波傳輸性能開展了探索性研究。研究了陶瓷材料光固化直接制造方法[7],研制了基于硅溶膠的水基陶瓷漿料制備工藝。在研究光引發劑、固相質量分數、粒徑等因素對陶瓷漿料光固化特性(固化厚度和光敏參數)影響的基礎上,制備出了符合要求的陶瓷漿料。研究了陶瓷漿料的光固化成形機理,試驗研究發現,激光照射到陶瓷粒子上產生強烈散射,陶瓷漿料直接成形單條固化線的截面輪廓為扁平狀,單條線固化寬度和固化厚度均隨掃描速度增加而減小。建立了單條線固化寬度和固化厚度的預測模型,為工藝智能化提供基礎。

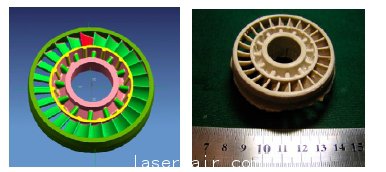

研究了不同掃描方式對于陶瓷漿料單層固化厚度的影響規律,發現在交替掃描方式下,陶瓷漿料的單層固化厚度大于分層厚度且具有較高的成形效率。研究發現,單層固化厚度隨掃描間距增加而降低,建立了臨界掃描間距幾何模型,確定了最小掃描間距,并進行了試驗驗證。試驗研究了分層厚度、掃描方式、輪廓掃描速度和光斑補償對成形精度的影響規律,發現分層厚度為0.15 mm 時,陶瓷零件的成形精度最高;掃描方式對陶瓷零件的成形精度影響不大,當光斑補償值采用0.25~0.40 mm 時,陶瓷零件成形精度最高。研究了表面臺階效應對于表面粗糙度的影響,發現陶瓷零件上下表面粗糙度在傾斜角為15皚時達到最大值,但其試驗測量值遠小于理論計算值。所設計制備的具有復雜空間結構的葉輪盤模型及陶瓷零件如圖4 所示。

圖4 葉輪盤模型及光固化成形陶瓷零件

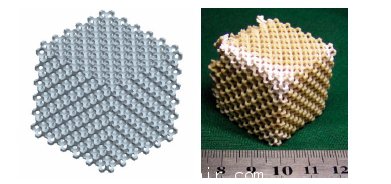

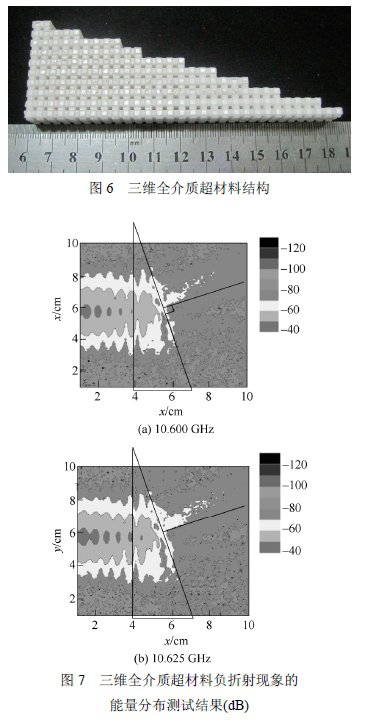

所制備的三維陶瓷光子晶體如圖5 所示。在工藝研究的基礎上,研究了光子晶體結構設計與電磁波傳輸性能的關系。試驗結果表明,在標準光子晶體結構中引入線缺陷,原來落入禁帶的電磁波能夠沿著線缺陷的方向傳播,同時不會發生因傳播過程中自發輻射而造成的能量耗散。研究了光子晶體作為微波天線基板的應用特性,采用具有特定禁帶的光子晶體作為偶極子天線基板,減少或完全屏蔽了背瓣的輻射能量,使得偶極子天線的輻射效率提高了10 倍。

圖5 設計和制作的陶瓷光子晶體

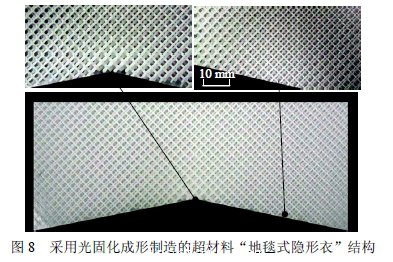

采用增材制造工藝,設計并制造了三維超材料試樣,如圖6 所示,試驗測試結果表明,所制造試樣對特定頻段的電磁波能產生負折射現象[8]。研究發現了光子晶體負折射性隨微結構和材料變化的規律,研究了三種微結構形狀的光子晶體負折射性能,發現負折射的中心頻率變化范圍很小,測試結果如圖7 所示。正方形微結構頻率寬度最大。認識了各參數對光子晶體負折射性能的影響規律,為負折射特性光子晶體的主動設計和制造奠定了基礎,實現了傳統材料或結構難以實現的電磁波傳輸性能,為未來的器件應用提供了實現手段。以木堆光子晶體為基本的單元結構形式,通過改變局部結構單元填充比來調控其電磁參數(介電常數、磁導率),設計出了地毯式隱形衣(圖8)[9]、電磁黑洞等器件,實現了具有特殊功能的電磁波性能調控,研究成果將會推動超材料從前沿研究向實際應用發展。

3 生物組織制造-關節骨/軟骨組織

自然關節骨軟骨復合體梯度分層結構及各層之間不同的材料組成是關節軟骨發揮其生理功能的基礎。關節表面的軟骨組織和下層的骨組織材料不同,界面的微結構影響軟骨的性能和軟骨對骨的附著性。認識軟骨組織與骨組織的界面結構并制造這些仿生結構是發展關節組織工程的方向。通過對自然骨/軟骨界面分析,設計并制造了一種新型從材料到結構仿生軟骨/骨梯度組織工程支架,以解決目前骨軟骨組織工程中存在的難題。

綜合應用掃描電鏡、微計算機斷層掃描技術(Micro computed tomography,Micro CT)與組織學染色切片的方法,分析了骨軟骨組織的組成與其界面的微結構特征[10]。針對仿生軟骨/骨梯度組織工程支架的制造需求,將骨軟骨界面的微結構總結歸納為板層、錨定、嵌鎖和管道等,并對其進行了量化分析,建立了骨軟骨復合體微結構的設計方法,為新型骨軟骨組織工程支架的設計提供數據支持。利用組織染色切片、掃描電鏡、Micro CT 三種方法從不同尺度和形態研究了骨軟骨界面的3D 結構。通過對股骨髁模型與骨軟骨界面微結構的生物力學有限元分析發現,股骨髁表面軟骨厚度的分布有利于應力、應變的分散。股骨髁軟骨中央區域承受的應力、應變大于邊緣區域,而中央區域因具有更大粗糙度的界面結構則更有利于應力與應變的分散。基于此,建立了軟骨形態、骨軟骨界面微結構與關節生物力學性能之間的關系。這三者互相影響,彼此適應,共同保證了關節的正常的生理功能。

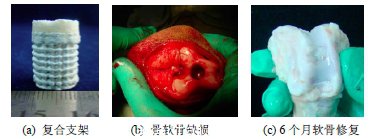

BIAN 等[11-12]研究并設計了一種新型的從結構到材料構成全方位仿生的軟骨/骨梯度組織工程支架,并對支架的制造工藝進行了摸索。采用陶瓷直接成形制造的β-TCP 生物陶瓷骨支架,在微孔孔徑、連通孔徑、力學性能等方面均達到了理想骨組織工程支架的要求。利用凝膠注模工藝將Ⅰ型膠原水凝膠復合到骨支架上,軟骨支架突起伸入并充滿骨支架界面連接結構,Ⅰ型膠原與β-TCP 緊密結合,所形成的復合支架[11]最大抗剪切力為11.8 N±6 N,有助于解決傳統軟骨支架抗剪切性能差、容易脫層的問題(圖9)。

圖9 骨軟骨復合支架與動物試驗

針對犬和兔膝關節大面積骨軟骨缺損,利用所制備的軟骨骨復合支架開展了動物試驗研究。發現新生軟骨與陶瓷支架結合緊密,形成了類似于自然骨軟骨的連接結構。新生軟骨無論從大體標本和組織學評價均與關節透明軟骨高度相似,軟骨/骨的結合力達到55 N,接近于自然軟骨水平,新生軟骨的彈性模量與透明軟骨的彈性模量相匹配,初步實現了工程化軟骨的功能化。

4 生物器官制造-植入式人工肝組織

肝臟是人體最大的“生化加工廠”。中國肝病毒攜帶者高達1.3 億人,其中慢性肝炎患者有3 000萬。肝臟移植是最有效的治療手段,然而供體的匱乏一直制約著肝臟移植。研究旨在將工程化制造與生物自體生長相結合,制造具有一定時效和肝功能的肝組織,解決供體匱乏的問題。這些研究為增材制造技術向軟組織材料發展提供新思路[13-14]。本課題組研究了人工肝組織支架材料。對絲素白/明膠、鼠尾膠原水凝膠以及其他修復材料(如殼聚糖)的材料配比、工藝性能、體外細胞毒性和體內植入生物相容性進行了研究。確定了以絲素蛋白/明膠為體外動靜態培養研究的支架材料;以糖化鼠尾膠原水凝膠和高濃度鼠尾膠原水凝膠作為異位修復壓印仿生支架的材料。

本課題組研制了適合微結構成形的逐層壓印疊加成形裝備,實現了壓印工藝的自動化增量成形,成形平臺達到250 mm?50 mm,定位精度達到0.1 mm。在對肝組織結構分析的基礎上,設計了人工肝組織支架的仿血管樹[15]和仿肝小葉兩種仿生結構[16],并對其微觀流道結構進行了流體分析,確立了最佳管徑比和最佳夾角。針對仿血管樹支架和仿肝小葉支架j構,研究并建立了仿生支架壓印卷裹成形和層疊成形工藝方法。最新提出的絲素蛋白/明膠材料的冰模壓印成形方法,消除了支架表面成膜的問題,大大提高了支架微觀結構的連通性,有效促進了細胞的活性和擴增[17](圖10[15])。

圖10 生物軟組織支架的仿生設計制造

本課題組研制了具有氧合功能的生物反應器及培養系統,用于體外構建人工肝組織,一次可以同時帶動三個生物反應器,每個生物反應器可裝載并培養6 個人工肝組織塊,體積達到1 cm3 以上。開展了人工肝組織動物體內修復試驗,即原代肝細胞\成纖維細胞\仿生支架構成的壓印人工肝組織體內異位修復。修復對象包括正常SD 大鼠、F344 近交大鼠和SD 大鼠肝硬化模型的修復。通過體內植入修復試驗,取得了良好的進展。

壓印肝組織通過成纖維細胞與肝細胞的共培養,以及采用高濃度鼠尾膠原水凝膠兩項措施,使人工肝組織在體內成活時間達到28 d,人工肝組織厚度達到2 mm 以上,面積達到1.5 cm×5 cm,國外研究的人工肝組織成活時間達到90~140 d,但厚度最大只有250μm ,面積不到1 cm2,主要是表面培養。立體化結構是自然肝組織的一個重要特征,是實現許多肝功能和肝組織結構的前提。本研究發現,植入體內的人工肝組織的肝細胞發生了有規律的組合的跡象,形成了類肝細胞索,這是人工肝組織向自然肝組織轉化和形成膽管的前提,在國內外刊物中鮮見相關報道。下一步將把內皮細胞、成纖維細胞和肝細胞共同培養,同時提高水凝膠的結構保持性,使植入體內的人工肝組織形成必要的血管網,有可能使人工肝組織在體內進一步向自然肝組織轉化。

5 結論

(1) 增材制造是大批量制造模式向個性化制造模式發展的引領技術,其突出的優勢在于在實現低成本高效率復雜結構制造。材料逐點累加這一成形原理給制造技術從傳統的宏觀外形制造向宏微結構

一體化制造發展提供了新契機。

(2) 外形宏觀結構與微觀組織結構的一體化制造,使得制造過程短流程化。面向金屬、陶瓷和復合材料,融合冷熱加工,實現構件的控形控性制造。這一原理在金屬材料、陶瓷材料、復合材料的成形制造中有著其他制造方法難以替代的優勢。

(3) 以金屬組織定向晶組織結構制造、光子晶體制造、生物組織器官制造為例,展現了增材制造技術的優越性,拓展制造技術的應用范圍,為制造技術展示出了新的發展前景,為相關學科和產業的發展提供制造技術支撐。

參 考 文 獻

[1] OLSON G B. Computational design of hierarchically structured materials[J]. Science, 1997, 277:1237-1242.

[2] AIZENBERG J, MULLER D A, GRAZUL J L, et al.Direct fabrication of large micropatterned single

crystals[J]. Science, 2003, 299:1205-1208.

[3] WANKE M C, LEHMANN O, MULLER K, et al. Laser rapid prototyping of photonic band-gap microstructures[J].

Science, 1997, 275:1284-1286.

[4] SERCOMBE T B, SCHAFFER G B. Rapid manufacturing of aluminum components[J]. Science,2003, 301:1225-1227.

[5] ZHU G X, LI D C, ZHANG A F, et al. The influence of laser and powder defocusing characteristics on the

surface quality in laser direct metal deposition[J]. Optics and Laser Technology, 2012, 44(2):349-256.

[6] PI G , ZHANG A F, ZHU G X, et al. Research on the forming process of three-dimensional metal parts fabricated by laser direct metal forming[J]. International Journal of Advanced Manufacturing Technology, 2011, 57(9-12):481-487.

[7] ZHOU W Z, LI D C, CHEN Z W. The influence of ingredients of silica suspensions and laser exposure on

UV curing behavior of aqueous ceramic suspensions in stereolithography[J]. International Journal of Advanced Manufacturing Technology, 2011, 52(5-8):575-582.

[8] LIANG Q X, LI D C, HAN H X. Diamond-structured photonic crystals with graded air spheres radii[J].

Materials, 2012, 5(5):851-856.

[9] YIN M, TIAN X Y, HAN H X, et al. Free-space carpet-cloak based on gradient index photonic crystals in

metamaterial regime[J]. Applied Physics Letters, 2012,100(12):124101.

[10] LIU Y X, LIAN Q, HE J K, et al. Study on the microstructure of human articular cartilage/bone interface [J]. Journal of Bionic Engineering, 2011, 8(3):251-262.

[11] BIAN W G, LI D C, LIAN Q, et al. Fabrication of a bio-inspired beta-Tricalcium phosphate/collagen scaffold based on ceramic stereolithography and gel casting for osteochondral tissue engineering[J]. Rapid Prototyping Journal, 2012, 18(1):68-80.

[12] BIAN W G, LI D C, LIAN Q, et al. Design and fabrication of a novel porous implant with pre-set

channels based on ceramic stereolithography for vascular implantation[J]. Biofabrication, 2011, 3:034103.

[13] 吳任東,楊輝,張磊,等. 組織工程支架快速成形技術研究現狀[J]. 機械工程學報,2011,47(5):170-176.WU Rendong, YANG Hui, ZHANG Lei, et al. Research situation of rapid prototyping techniques used for tissue

engineering scaffold[J]. Journal of Mechanical Engineering, 2011, 47(5):170-176.

[14] 顏永年,張婷,張人佶,等. 細胞及生物材料的成形制造技術[J]. 機械工程學報,2010,46(5):80-87.YAN Yongnian, ZHANG Ting, ZHANG Renji, et al.Forming and manufacturing technique for cells and biological materials[J]. Journal of Mechanical Engineering, 2010, 46(5):80-87.

[15] LIU Y X, LI X, QU X L, et al. Fabrication and cell culture of three-dimensional rolled scaffolds with

complex micro-architectures[J]. Biofabrication, 2012, 4:015004.

[16] HE J K, LI D C, LIU Y X, et al. Preparation of chitosan-gelatin hyrid scaffolds with well-organized

microstructures for hepatic tissue engineering[J]. Acta Biomaterialia, 2009, 5(1):453-461.

[17] MAO M, HE J K, LIU Y X, et al. Ice-template-induced silk fibroin-chitosan scaffolds with predefined

microfluidic channels and fully porous structures[J]. Acta Biomaterialia, 2012, 8(6):2175-2184.

作者簡介:李滌塵(通信作者),男,1964 年出生,博士,教授,博士研究生導師。主要研究方向為增材制造與生物制造。E-mail:dcli@mail.xjtu.edu.cn__

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們