材料在制造過程中(例如成型、鑄造和成型)所經歷的熱量、壓力可能會導致金屬零件內部出現不一致的情況出現,通常包括變形和不均勻的微觀結構或“應變”,從而導致零件開裂和失效。

減少制造零件的內部應變是常見的后期熱處理(例如退火)的原因。退火工藝是將制造的零件加熱到高溫以減少或減輕內部應力。GE全球研究中心和加州大學伯克利分校的科學家們正在努力改進生產模型,以幫助更好地設計和熱處理零件。

在最近的一項研究中,他們專注使用增材制造技術,生產的零件通過逐層“打印”形成。他們在美國能源部橡樹嶺國家實驗室(ORNL)的中子實驗中分析了與增材制造過程相關的內應力形成。最后,研究團隊將成果以“通過原位中子成像監測增材制造的Inconel 625的殘余應變松弛和優選晶粒取向”論文發表在Additive Manufacturing上。

GE 正在使用中子實驗開發改進的計算機模型,幫助預測3D 打印零件內部是否有缺陷

(來源:橡樹嶺國家實驗室)

該研究涉及使用基于激光的增材制造制造零件,該工藝具體采用激光熔化和沉積結構材料。熔化的材料(通常以粉末金屬或塑料開始)在另一層沉積在其頂部之前快速冷卻和硬化。由于在構建過程中快速加熱和冷卻,激光增材制造工藝會導致零件內部生成應變。退火可以減少內應力,但過多的熱量會導致材料發生不必要的結構變化。

在ORNL的VULCAN光束線上使用中子衍射,研究人員測量了Inconel 625(一種常見金屬合金)的竣工樣品內部的內部殘余應變。然后,研究人員又在SNAP光束線上使用了一種補充技術即中子成像,以實時測量零件退火過程中內應力的下降變化。初始校準實驗在日本質子加速器研究中心(J-PARC)的NOBORU光束線上進行。

“當使用激光增材制造時,被熔化的頂層非常熱而下層已經冷卻。這種溫度變化容易讓零件內部產生導致開裂的內應力,”GE全球研究部的首席工程師Ade Makinde說,“在退火過程中,中子幫助我們實現了實時觀察。我們觀察了加熱過程中材料的應力降低的位置以及對應的溫度值。我們需要加熱材料以降低應力,但要避免溫度過高以防止不必要的結構變化。”

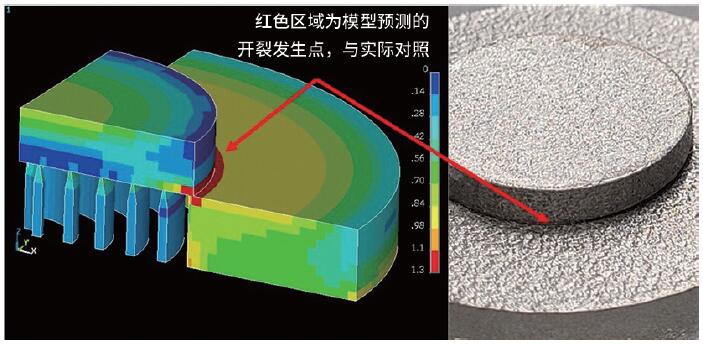

獲得的數據正在幫助GE改進生產過程的計算機建模,以減少或消除印刷組件中的機械故障。例如該模型可以展示如何改變零件形狀,最大限度地減少生產過程中發生的內應力,并使零件更堅固。它還可以指示改變激光束的寬度或激光行進的速度,提高生產質量。

“SNAP光束線上的中子成像促進了實驗進程,因為全世界只有少數中子設施可以達成實驗目的,”加州大學伯克利分校物理學家Anton Tremsin說,“X射線衍射測量可以監測特定點的應變松弛。但是,中子成像讓我們能夠同時、實時、以非常高的空間分辨率觀察整個塊狀材料。實驗得到的數據,可以幫助我們開發新儀器和數據分析,并為將來的無損檢測技術方法做準備。”

該團隊在真空爐中將每個3D打印部件在700℃或875℃的溫度環境下退火數小時。隨著內應變的減輕,中子很容易穿透真空爐壁并對零件主體部分進行成像。在較低溫度下,1-1.5小時內應力才能消除,而在較高溫度下只需幾分鐘。

ORNL散裂中子源(SNS) VULCAN光束線的首席儀器科學家Ke An表示,內應變的數量和分布與生產過程中的激光束速度、激光功率和其他參數有關,ORNL高通量同位素反應堆(HFIR)的首席成像光束線科學家Hassina Bilheux談到:“這項研究展示了工業界、學術界和實驗室如何合作應對現實世界的挑戰。”ORNL是美國唯一一家能夠為全球中子用戶社區提供互補衍射和中子成像技術的設施。提供高速數據采集和分析專業知識。

Bilheux補充說,SNS目前正在建設的金星成像光束線將具有更廣泛的中子能量,供用戶使用。用戶實驗還將受益于升級后的SNS直線加速器更強大的2.0兆瓦質子功率。“VENUS將增強對在高溫和壓力等極端條件下運行和暴露于極端條件下的設備的結構和機械行為的成像。用戶還將利用獨特的脈沖源中子成像技術,更好地了解更廣泛的材料、制造和生產過程。”

“在GE,我們對來自這些實驗的數據以及在ORNL使用中子設施是多么容易感到非常滿意,”Makinde說,“所有必要的設備都已經在光束線上安裝和校準,因此,我們不必攜帶自己的真空爐。SNAP光束線上的爐子保持受控溫度,數據采集非常同步且及時。”

當前,GE的科學家們正在使用這些數據開發改進計算機模型,以幫助預測3D打印部件是否以及在何處可能開裂。然后,他們可以確定減少內應力和優化設計,有助于防止此類缺陷的再次發生。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們