編者按

在港珠澳大橋、深中通道等重大橋梁工程建設的推動下,近十年來我國的鋼橋制造機器人焊接技術應用有了長足的發(fā)展。機器人焊接技術的應用大幅提升了焊接質(zhì)量,有效提高了關鍵焊縫的抗疲勞性能。對板單元機器人、橋面板立體單元件機器人、便攜式全位置機器人與鋼護欄立柱機器人的焊接應用與發(fā)展情況進行了詳細介紹,同時對鋼橋制造機器人焊接技術發(fā)展趨勢作了一定的展望。

1 序言

焊接是鋼橋制造最主要的工序及加工工藝,在廠內(nèi)制造階段,幾乎所有零部件都需要焊接加工;在工地安裝階段,焊接也是主要的連接方式之一。焊縫質(zhì)量好壞直接關系到鋼橋的結(jié)構安全和服役壽命,焊接效率高低很大程度上決定了鋼橋產(chǎn)品的制造周期。傳統(tǒng)的鋼橋制造是勞動密集型產(chǎn)業(yè),生產(chǎn)作業(yè)以人工操作為主,生產(chǎn)效率低,人力成本高,受人為因素影響,焊接質(zhì)量穩(wěn)定性差。焊接機器人在國內(nèi)許多行業(yè)已經(jīng)開始得到應用,乘用轎車行業(yè)、工程機械行業(yè)、鐵路車輛行業(yè)應用得已經(jīng)比較普遍,其他行業(yè)大部分是剛剛開始應用或開始不久,目前在工程建設領域,橋梁鋼結(jié)構行業(yè)的一些龍頭企業(yè)也得到應用 。焊接智能化升級不僅能夠使工人避免近距離接觸焊接煙塵、弧光等有害源,還能夠達到提高生產(chǎn)效率與質(zhì)量的目的。

2011年,中鐵山橋集團有限公司(以下簡稱中鐵山橋)、武船重型工程股份有限公司(以下簡稱武船重工)等以中標港珠澳大橋鋼箱梁制造項目為契機,建設了鋼箱梁板單元自動化制造生產(chǎn)線,配置了各式的焊接專機,基本實現(xiàn)了機械化、自動化焊接,改變了以焊工手工焊、半自動焊為主的生產(chǎn)方式;同時研究應用了U形肋板單元機器人焊接系統(tǒng)、橫隔板單元機器人焊接系統(tǒng),開創(chuàng)了國內(nèi)鋼橋機器人焊接技術應用的先河。

2019年,武船重工、中鐵寶橋集團有限公司(以下簡稱中鐵寶橋)、中鐵山橋中標深中通道鋼箱梁制造項目,深中通道是世界級的集“橋-島-隧-水下樞紐互通”于一體的超大型跨海交通集群工程,項目建設條件復雜、工程規(guī)模宏大、綜合技術難度非常高。該項目提出以智能制造推進鋼結(jié)構制造行業(yè)轉(zhuǎn)型升級,確保橋梁工程高品質(zhì)建設和長壽命服役,由此開展了鋼箱梁智能制造關鍵技術研究,為進一步提升機器人焊接技術在鋼橋制造的應用水平提供了重要的工程實踐機會。

進入21世紀以來,隨著國民經(jīng)濟的快速發(fā)展,我國橋梁建設取得了令人矚目的成就,在“交通強國”戰(zhàn)略支撐下,憑借跨度大、施工周期短、環(huán)保效益好等優(yōu)勢,鋼結(jié)構橋梁具有廣闊的發(fā)展空間。目前鋼橋制造行業(yè)的機器人焊接應用仍處于起步與發(fā)展階段,僅在部分橋型與結(jié)構中得到應用,其中在鋼箱梁板單元焊接中的應用范圍相對較大。本文對國內(nèi)近十年來鋼橋行業(yè)機器人焊接技術應用與發(fā)展情況進行了詳細介紹,并對技術發(fā)展趨勢作一些展望。

2 板單元機器人焊接技術

鋼箱梁制造總體上分為板單元制造、節(jié)段總拼、工地安裝三個階段,板單元類型包括U肋板單元、板肋板單元、橫隔板單元及橫肋板單元等,寬度一般為3~4m,長度一般為10~20m。板單元制造主要涉及到加勁肋角焊縫的焊接,焊縫數(shù)量多,質(zhì)量要求高。

2.1 U肋板單元機器人焊接系統(tǒng)

圖1為U肋自動組裝與機器人定位焊系統(tǒng),由中鐵山橋與唐山開元機器人系統(tǒng)有限公司合作開發(fā) 。該系統(tǒng)由兩個機械臂、液壓系統(tǒng)、龍門結(jié)構件、電氣控制系統(tǒng)、機床走行系統(tǒng)、軌道系統(tǒng)、工作平臺、夾緊定位裝置、橫向調(diào)位機構及滾輪導向裝置等部分組成,該系統(tǒng)已在港珠澳大橋鋼箱梁制造等項目中成功應用,定位焊采用實芯焊絲富氬氣體保護焊工藝。

在U肋單面焊條件下,焊縫熔深及焊根熔合質(zhì)量對于U肋角焊縫的疲勞性能有重要影響,定位焊縫往往是質(zhì)量薄弱的部位,采用機器人定位焊系統(tǒng)有效避免了手工定位焊質(zhì)量不易控制的情況,提高了焊縫質(zhì)量穩(wěn)定性。當然,目前隨著U肋雙面焊技術的推廣應用,定位焊作為接頭內(nèi)部焊縫或臨時焊縫被后續(xù)焊道重熔,其質(zhì)量突出地位不再明顯。

圖1 U肋自動組裝與機器人定位焊系統(tǒng)

(1)基于氣體保護焊的機器人焊接系統(tǒng)

圖2為U肋板單元機器人焊接系統(tǒng),由中鐵山橋和唐山開元機器人系統(tǒng)有限公司合作開發(fā) 。該系統(tǒng)由兩個懸臂式半龍門架、移動裝置、四個機械臂、焊接電源和變壓器、控制系統(tǒng)、水冷箱和清槍剪絲裝置等設施等組成,配合液壓反變形胎架,可以對4條焊縫同時進行機器人船位焊接。機器人具備接觸傳感、電弧跟蹤功能,焊前通過在焊絲前端加載傳感電壓,檢測出工件位置,避免因工件的尺寸或位置誤差而造成誤操作。焊接過程中通過機械手的擺動,檢測焊接電流和電弧電壓的變化,根據(jù)變化隨時調(diào)整焊槍位置,實現(xiàn)對焊縫的跟蹤。對于板厚8mm的U肋,一般采用金屬粉芯藥芯焊絲CO2 氣體保護焊工藝,分打底、蓋面兩道焊成形,焊縫外觀成形好,焊縫熔深穩(wěn)定,可滿足80%熔透率要求。

相比于門式多頭(6頭)氣體保護焊專機焊接,U肋板單元機器人焊接在焊縫跟蹤精度與外觀成形方面表現(xiàn)出優(yōu)勢,但一套焊接系統(tǒng)中僅有4把焊槍,無法實現(xiàn)板單元上所有U肋同步焊接,在焊接效率方面明顯落后。此外,由于U肋內(nèi)焊技術的應用,有了U肋內(nèi)角焊縫的“封底”作用,目前越來越多的U肋外焊采用埋弧焊工藝進行,埋弧焊工藝具有更大的焊縫熔深和更高的焊接效率。

圖2 U肋機器人焊接系統(tǒng)

(2)基于埋弧焊工藝的U肋機器人焊接系統(tǒng)

陳錦等介紹了一種新型的 U肋外側(cè)角焊縫焊接設備——U肋埋弧外焊機器人焊接系統(tǒng),采用4套FANUC生產(chǎn)的M-20iA六軸機械手及R-30iB(Plus)控制系統(tǒng),同時行走懸臂的行走臺車、橫移滑板模組及升降滑座模組所采用的伺服電動機均為FANUC伺服系統(tǒng),并接入到 R-30iB(Plus)控制系統(tǒng)內(nèi)。在每臺機器人上均加掛一臺英國Oxford Sensors公司生產(chǎn)的OSL-50型激光焊縫跟蹤系統(tǒng),該系統(tǒng)能夠?qū)崟r對焊縫進行尋位跟蹤,并與機器人建立通信聯(lián)系,能實時反饋焊縫位置數(shù)據(jù)并指導機器人糾正位置,使焊槍精確對正焊縫進行焊接。焊接系統(tǒng)匹配了φ1.6mm和 φ3.2mm焊絲,以應對多種焊接用途;同時,在每臺焊槍上還安裝有焊劑回收輸送系統(tǒng),用來完成焊接時的焊劑輸送以及回收工作。U肋埋弧機器人焊接系統(tǒng)局部如圖3所示。在完成U肋內(nèi)焊工序后,埋弧外焊機器人焊接系統(tǒng)能夠?qū)穸葹?2mm的U肋板單元坡口進行一次焊接全熔透,無需進行焊接打底。該設備受機械結(jié)構的影響,只安裝了4套焊接系統(tǒng),相較于焊接專機的至少6套焊接系統(tǒng),其焊接效率較低。

圖3 U肋埋弧機器人焊接系統(tǒng)局部

2.2 橫隔板單元機器人焊接系統(tǒng)

橫隔板單元是鋼箱梁的主要組成部分,主要由面板、水平加勁肋、豎向加勁肋及人孔圈等組成,相比U肋/板肋板單元,焊縫形式更加多樣化,包括直線段、曲線段、平角焊、立角焊與包角焊等。采用機器人焊接技術是實現(xiàn)其自動化焊接的有效途

徑。

(1)基于離線編程技術

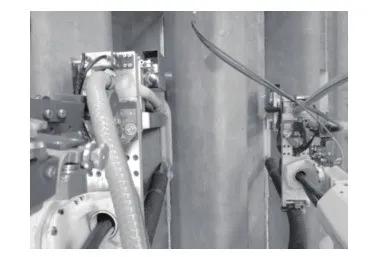

根據(jù)港珠澳大橋鋼箱梁制造項目的需求,中鐵山橋、武船重工、中鐵寶橋等配置了橫隔板焊接機器人系統(tǒng)。橫隔板單元機器人焊接系統(tǒng)采用門式結(jié)構,每套系統(tǒng)配備2個機械手,機械手固定在可以旋轉(zhuǎn)的托架上。托架在門架橫梁上左右移動,門架由伺服電動機驅(qū)動,在縱向軌道上行走,從而使機械手的工作范圍可以覆蓋整個板單元,如圖4所示。

焊接系統(tǒng)配備專用的離線編程軟件和示教編程操作器,操作人員可利用離線編程軟件在計算機上完成編程工作,用示教編程的方式進行校對和修正,靈活、高效地完成編程工作。機器人具有電弧跟蹤和接觸傳感功能,焊前先檢測工件的位置,焊接過程中實時修正焊接路徑,能有效地消除工件組裝偏差、卡固位置偏差對焊接的影響。機器人焊接可消除采用機械小車焊接時的焊接盲區(qū),減少焊接接頭。此外,通過程序設置,實現(xiàn)板肋端部自動連續(xù)包角焊接,保證了焊接質(zhì)量,如圖5所示。橫隔板單元一般采用金屬粉芯藥芯焊絲CO2氣體保護焊焊接,對于焊腳尺寸9mm以上的角焊縫,需采用多層多道焊工藝。

圖4 離線編程橫隔板機器人焊接系統(tǒng)

圖5 自動連續(xù)包角焊焊縫成形

(2)基于視覺識別技術

為進一步提升橫隔板單元焊接智能化水平,武船重工于2020年將基于視覺識別技術的焊接機器人用于深中通道鋼箱梁橫隔板單元焊接。該焊接機器人系統(tǒng)采用門式結(jié)構,在移動門架橫梁下倒裝2個機械手,門架在縱向軌道上行走,機械手在橫梁上橫向左右移動,機械手的工作范圍可以覆蓋整個板單元,如圖6所示。利用安裝于門架橫梁上的激光傳感器對工件輪廓進行掃描采集,自動識別待焊位置;采用自適應邏輯編程技術(ALPT),根據(jù)采集數(shù)據(jù)智能規(guī)劃焊接路徑,無需3D模型導入和編程示教,可節(jié)約前期準備時間,降低操作人員技能水平要求。智能規(guī)劃焊接路徑時遵照效率優(yōu)化原則,盡可能提高機器人焊接總體的燃弧效率,而一定程度上增加了焊接接頭數(shù)量。

圖6 視覺識別橫隔板機器人焊接系統(tǒng)

采用點激光傳感方式進行焊接尋位,自動尋找合適的起弧點,焊槍擺動焊接,采用電弧傳感焊縫跟蹤技術,保證焊接精度。為避免定位焊縫對于激光尋位精度的影響,定位焊縫需與起弧點保持一定距離。機器人焊接系統(tǒng)可完成橫隔板孔圈加勁、斜邊加勁、平角焊、立角焊與包角焊等多種形式焊縫的焊接。孔圈加勁焊縫成形如圖7所示。

圖7 孔圈加勁焊縫成形

2.3 橫肋板單元機器人焊接系統(tǒng)

2020年,武船重工將焊接機器人用于橫肋板單元焊接(見圖8),該機器人系統(tǒng)在軌道式門架下倒裝2個機械手,門架橫梁上配備有一組工業(yè)相機。門架縱向移動,深度相機全景識別系統(tǒng)掃描工件生成三維點云圖,相關數(shù)據(jù)提供給工件識別算法軟件,完成工件的類型和包含組件的智能識別與定位,而后自動完成工件焊接的編程,實現(xiàn)全自動編程功能。在此之前需要建立橫肋板的類型庫和組件的特征庫,并建立與之對應的焊接工藝庫。在機械手端部安裝有激光傳感器,采用線激光掃描技術(見圖9),可精確定位焊縫并在焊接過程中實現(xiàn)跟蹤功能,焊槍采用不擺動方式進行焊接。在焊槍上安裝有焊接煙塵吸收裝置,達到了良好的除煙除塵效果。

圖8 橫肋板機器人焊接系統(tǒng)

圖9 線激光掃描焊接尋位

由于橫肋板機器人焊接系統(tǒng)具有工件智能識別與定位功能,焊接前工件無需嚴格定位;將橫肋板單元兩兩組對,2個機械手可同時進行焊接,提高焊接效率,待胎架上的全部橫肋板一面焊接完畢后,整體翻轉(zhuǎn)后進行另一面焊接。應注意,待焊區(qū)域打磨不可過于光亮,以免影響激光傳感焊接尋位與跟蹤的可靠性。橫肋板單元一般采用藥芯焊絲CO2氣體保護焊工藝進行焊接。

3 橋面板立體單元件機器人焊接技術

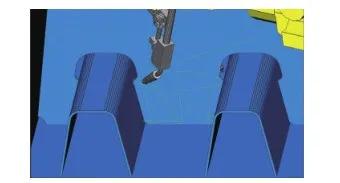

橋面板立體單元件由U肋板單元與橫肋板單元焊接而成,橫肋板齒形邊與U肋板及面板的連接焊縫形成多組“槽形焊縫”,包括平角焊、立角焊、端部圍焊。出于抗疲勞性能需求,對于焊縫細節(jié)質(zhì)量要求很高,平位焊轉(zhuǎn)立位焊時要求不斷弧連續(xù)施焊,立角焊端部圍焊成形飽滿勻順。根據(jù)深中通道鋼箱梁制造項目建設需求,武船重工于2020年采用橋面板立體單元件機器人系統(tǒng)實現(xiàn)了該部件焊縫的自動化焊接。機器人焊接系統(tǒng)在軌道式門架下倒裝2個機械手,具有離線編程、接觸傳感、電弧跟蹤及多層多道焊等功能,移動門架橫跨兩個立體單元件工位。立體單元件機器人焊接工作站如圖10所示。

圖10 立體單元件機器人焊接工作站

在每一組“槽形焊縫”焊接之前,采用三方向接觸傳感技術(見圖11),依次對圖中5個位置進行檢測。接觸傳感是用于檢測對象工件位置偏移的一種手段,當工件的一致性不能滿足焊接要求時,在焊接前自動判斷焊接偏差,根據(jù)偏差量,機器人系統(tǒng)對既定的焊接程序進行補償修正,從而保證了實際焊接路徑的精確性。由于每條焊縫長度較短,焊接過程中可不采用電弧傳感跟蹤。

圖11 離線程序三方向傳感點設置

機器人焊接在立焊端部包角圍焊時,需適時調(diào)整焊槍姿態(tài)及焊接參數(shù),每側(cè)焊槍的熄弧熔池需越過齒形板的中線,保證圍焊處的焊縫成形飽滿勻順。當雙焊槍在一條焊縫兩側(cè)同步進行圍焊時,由于焊接熔池熱量過大、冷卻速度緩慢,易下淌形成焊瘤,因此采用2個機械手在“槽形焊縫”左右兩側(cè)錯位焊接,利于保證良好焊縫成形(見圖12、圖13)。

圖12 兩機械手錯位焊接

圖13 端部包角圍焊成形

在機器人焊接前,對于組裝間隙較大部位(2~3mm以上)需采用手工焊打底,相比于實芯焊絲氣體保護焊,采用藥芯焊絲氣體保護焊對于組裝間隙控制、定位焊打磨要求相對較低,焊縫外觀成形質(zhì)量一致性更好,焊接效率也相對較高,如圖14所示。部分齒形板與面板間的平角焊要求焊腳尺寸10mm,共需兩層三道焊,預先采用機器人在平角焊位連續(xù)焊接兩道,清渣后再進行“槽形焊縫”的連續(xù)焊接。多層多道焊外觀成形如圖15所示。

圖14 “槽形焊縫”

圖 15 多層多道焊外觀成形

4 便攜式全位置焊接機器人應用

對于鋼橋節(jié)段拼裝或橋位現(xiàn)場焊接,由于結(jié)構件的空間尺寸很大,且有大量的艙內(nèi)結(jié)構焊縫,工況復雜,其自動化焊接的實施難度大,目前仍以手工焊為主。對于部分長直焊縫采用便攜式全位置自動焊接小車或機器人進行焊接,實際生產(chǎn)中便攜式自動焊接小車應用比例相對較高,智能化焊接機器人應用比例相對較小,其中MICROBO便攜式全位置智能焊接機器人應用具有代表性。MICROBO主要由機器人本體、擺動機構、控制箱、示教器、導軌、焊接電源、送絲裝置與焊槍等構成。MICROBO能夠自動獲取工件板厚、坡口角度、根部間隙等數(shù)據(jù),自動生成焊接電流、焊接電壓、焊接速度等焊接參數(shù),其可根據(jù)焊接坡口角度和板厚及根部間隙自動生成焊接層數(shù)及焊槍擺幅等參數(shù),具有智能、高效、易操作等諸多優(yōu)點。

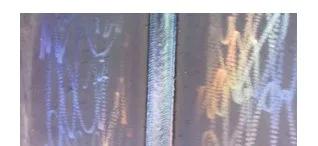

目前,MICROBO焊接機器人在鋼箱梁節(jié)段拼裝面板底板對接、索塔鋼錨箱主角焊縫上已有應用案例。武船重工深中通道鋼箱梁節(jié)段拼裝MICROBO焊接機器人應用場景如圖16所示,焊縫外觀成形如圖17所示。

圖16 MICROBO焊接機器人應用場景

圖17 焊縫外觀成形

5 鋼護欄立柱機器人焊接應用

防撞護欄是橋梁重要的附屬結(jié)構,護欄立柱一般由鋼板焊接而成。如寧波舟山港主通道橋梁工程項目鋼護欄立柱總數(shù)量約5萬件,單件重量約70kg,最大外形尺寸380mm×240mm×1270mm,其外形尺寸統(tǒng)一,便于批量化自動化焊接制造。焊縫形式為角焊縫,焊腳尺寸5~7mm。

武船重工在業(yè)內(nèi)開發(fā)與研制了首臺鋼護欄立柱自動組焊機器人工作站系統(tǒng),零件組裝與焊接均由機器人來完成,首次將機器人技術引入到橋梁零件的組裝工序(見圖18)。系統(tǒng)集智能零件識別、7軸系抓舉、360°全回轉(zhuǎn)無死角安裝、吸附性無損夾持、紅外掃描比對、電弧跟蹤及功率參數(shù)智能匹配等功能。變位機可翻轉(zhuǎn)工件將焊縫調(diào)整到平焊位,有利于焊縫外觀成形。采用桶裝藥芯焊絲焊接,焊絲直徑1.6mm,焊接效率較高。

圖18 鋼護欄立柱機器人焊接工作站

6 結(jié)束語

1)近十來年,在港珠澳大橋、深中通道等重大橋梁工程建設的推動下,機器人焊接技術在國內(nèi)鋼橋制造中開始起步應用,并在逐步擴大應用范圍,大幅提高了鋼橋加工制造的自動化和智能化水平,有效提升了焊接質(zhì)量和關鍵焊縫抗疲勞性能。

2)基于離線編程技術的焊接機器人用于U肋板單元、橫隔板單元、面板立體單元等結(jié)構的焊接,可根據(jù)結(jié)構特點自由規(guī)劃焊接路徑及焊槍姿態(tài);基于視覺識別與自主編程技術的焊接機器人已在橫隔板單元、橫肋板單元焊接中應用,可節(jié)約前期準備時間,有效降低對操作人員的技能要求;便攜式全位置焊接機器人在節(jié)段拼裝焊接上有一定的應用,適應性還有待進一步提高。接觸傳感、電弧傳感、激光傳感等技術在鋼橋制造機器人焊接中均有應用,在焊接起始位置尋位、焊縫跟蹤中起到良好的作用。

3)焊接工藝方案是影響機器人焊接應用效果的重要因素,對于板單元等以單道焊縫主要的焊接接頭,藥芯焊絲CO2氣體保護焊工藝是相對較好的選擇,其中對于平角焊位的角焊縫,金屬粉芯藥芯焊絲CO2氣體保護焊工藝性能更優(yōu);對于厚板多層多道焊,采用實芯焊絲富氬氣保護,免去清渣工序,適應性更強。

4)基于視覺識別與自主編程技術的焊接機器人具有更高的智能化水平,是機器人焊接技術發(fā)展方向,但其可靠性和適應性有待進一步提高。

5)高效化焊接是機器人焊接技術的重要發(fā)展方向,增加機器人焊接系統(tǒng)中的機械臂數(shù)量,減少焊前準備工作時間,提高燃弧效率,采用高效化焊接工藝可有效提高機器人焊接工效產(chǎn)能。

6)鋼橋節(jié)段拼裝和厚板結(jié)構焊縫是機器人焊接技術應用的難點,零部件組裝精度控制、機器人焊接智能化技術、先進焊接工藝的發(fā)展將是解決以上問題的重要技術途徑。

《金屬加工(熱加工)》2021年第12期第1~6頁,作者:武船重型工程股份有限公司張華,阮家順,李立明,鄒威,黃超,王簡,深中通道管理中心宋神友。

轉(zhuǎn)載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們