成本、質量、產量是半導體和光伏制造業贏得成功的關鍵因素。其中,一個重要的加工方式是切割,因為需要采用不同的切割工藝將晶圓(wafer)分離成裸片(die)或將太陽能電池切割成為半電池。然而,傳統的機械式或基于激光工藝的切割技術或多或少存在諸如因去除材料而導致的顆粒形成或在切割邊緣造成材料損傷等弊端。

熱激光束分離技術

在這種情況下,熱激光束分離技術(TLS-Dicing)成為分離硅(Si)、碳化硅(SiC)、鍺(Ge)和砷化鎵(GaAs)等半導體材料的一種快速、清潔、高成本效益的替代解決方案。

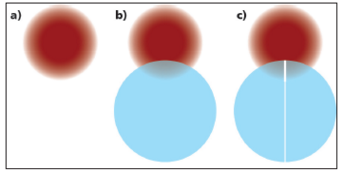

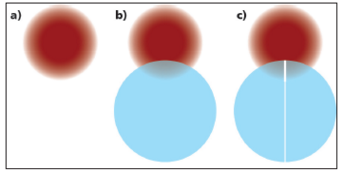

根據應用的不同,先從初步的劃片工藝開始,然后,按照經過仔細計算過的能量對材料進行激光加熱(圖1a)。材料受熱膨脹,受熱區內壓力上升,同時受熱區周邊的拉伸應力也隨之增加。激光加熱后緊接著的是噴射極少量的去離子水進行冷卻(低于10ml/min)(圖1b)。這將在第一區域附近形成第二個冷卻區,從而引起切向拉伸應力模式。在兩種應力模式的疊加區域產生的拉伸應力將導致材料發生開裂,并引導裂紋尖端貫穿材料。(圖1C)。

圖1:熱激光束分離技術的原理包含激光加熱(a)、水噴霧冷卻(b)、以及應力引起的開裂(c) 等要素。

與傳統切割技術相比,熱激光束分離技術彰顯出諸多優勢,例如分離速度快、側壁非常光滑、無碎裂和微裂紋、優異的抗彎強度、以及無刀具磨損和物料消耗所實現的低擁有成本。

該工藝使用了兩種激光源:用于初步劃片的高斯光束短脈沖劃片激光器(532nm 或近紅外波長激光)和另一款切割激光器。切割激光器可實現200W 連續波激光以及近紅外波長。

熱激光束分離技術是一種無切口的切割工藝,工藝本身幾乎不產生顆粒。與傳統切割技術相比,TLS-Dicing 是能夠一次性完成晶圓整個厚度切分的高效工藝。

碳化硅器件的切割

基于帶間空隙大、機械強度高、熱導率高等優點,碳化硅(SiC)在某些功率器件中得到了廣泛的應用。這些器件可以在更高的電壓、頻率和溫度下工作,也能夠以更高的效率或更低的功率損耗轉換電能。同時,由于SiC 是一種非常硬而脆的材料(莫氏硬度為9.2),其加工過程中也會面臨諸多挑戰。

傳統的切割技術在加工速度和切割質量方面存在一些弊端。例如,機械鋸切的進給速度慢、刀片磨損大,成本高。此外,鋸切容易導致晶片邊緣產生碎屑以及造成脫層。相比之下,激光燒蝕會產生顯著的熱影響區、導致邊緣質量不佳,以及形成微細裂紋。同時,激光燒蝕率很低,需要通過多次燒蝕才能完成單個晶圓裸片的分離。

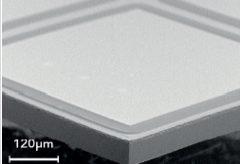

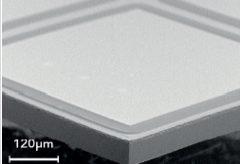

相較以上加工手段,熱激光束分離技術則是一次性即可完成的工藝,它能夠以300mm/s 的速度對完整厚度的SiC 晶圓進行分離。由于TLS-Dicing 是一種切割工藝,因此,有望降低晶圓的切割寬度,并且提高每個晶圓可切割的晶片數量;同時,晶片邊緣可實現光滑的效果、無殘余應力、微裂紋和碎裂區(圖2)。此外,前端切割跡道上的金屬結構、晶片上的聚酰亞胺和背面的金屬均能夠順利分離,且不會產生脫層或熱效應。

圖2:經過熱激光束分離的SiC晶片邊緣光滑、無微細裂縫、無碎裂。

對背面全金屬化、含聚酰亞胺、切割跡道帶金屬結構的典型功率器件晶片使用熱激光束分離工藝的產能進行了分析,結果顯示,平均產能大于98%。此外,TLS-Dicing 工藝顯著改善了每片晶圓的加工成本。3D-Micromac 是激光微加工領域的主要供應商,該公司開發的高性能microDICE 激光劃片系統采用了熱激光分離技術,能夠將晶片分離成模具,顯著降低了各晶片的劃片成本,在提高產能的同時,也提供了優質的封邊質量,對碳化硅而言尤為如此。該系列設備已經為許多工業制造企業所使用。

硅太陽能電池的切割

隨著半模電池組概念的引入,使得電池的分離呈現出工業關聯性,這種方法可以獲得顯著的功率增益。光伏類電池的標準工業流程是建立在激光劃片和隨后的機械切割基礎上的。這種工藝的缺點是降低了電池效率和機械強度,同時,因為采用了激光加工與隨后的機械切斷相結合的技術,使得加工成本變得高昂。

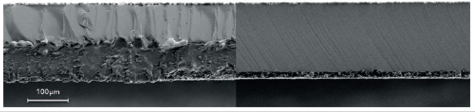

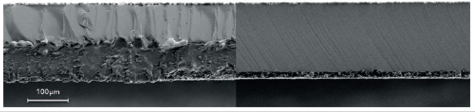

為了克服這些缺點,3D-Micromac 公司將熱激光分離技術應用于其microCELL 工業激光系統中,microCELL 是將標準硅太陽能電池分離成半電池的高效激光系統。與傳統的分離技術相比,TLSDicing工藝能獲得清潔、無裂紋的邊緣;并且,不會在分割的邊緣上出現晶體受損現象(圖3)。非燒蝕工藝確保實現良好的封邊質量。與激光切割相反,由于基材僅僅受到加熱而不是蒸發,所以不會出現膨脹及形成顆粒。經TLS 加工的半模電池的機械穩定性比常規處理的太陽能電池高出很多。

圖3 所示為經激光切割的邊緣出現了斷裂(a)和經過TLS-Dicing 工藝加工的邊緣質量(b)。

熱激光分離技術可實現的進給速度最高為500mm/s,與傳統蝕刻和切割方法相比,其加工速度增加了近5倍。激光飛行加工及創新型處理概念實現了全面制造晶體半電池的最大生產能力和產量,每小時可以將加工近10,000只半模電池。

當前的技術發展狀況

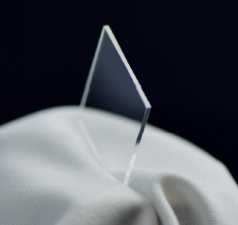

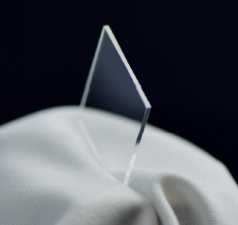

除了用于光伏或半導體行業,3D-Micromac還可提供一種基于熱激光束分離的玻璃切割技術。這種切割技術使用了CO2激光器。根據具體應用的不同,可采用加工后切斷或激光全切的方法。

切割效果能夠滿足工業顯示器的生產要求,并可以確保清潔、溫和的加工流程。此外,可以實現沒有微細裂縫的光學層面上的清潔切割邊緣。

圖4:使用TLS 工藝切割鈉鈣玻璃樣品的切割邊緣

主要的應用范圍從顯微鏡載玻片延伸到平板顯示器前蓋。最常用于加工的玻璃是0.7mm-1.1mm 范圍的鈉鈣玻璃,以及用于平板顯示器的0.1mm-0.7mm 的無堿硼硅酸鹽。

總體而言,熱激光分離是一種全新的分割半導體和光伏行業用脆性半導體材料的高效手段,它具有產量高、成本低、分割質量高的優點,通常一次性就能完成分離。這種工藝的進給速度介于300mm/s和500mm/s之間,具體視不同應用而異。與傳統的劃片或切割技術相比,TLS-Dicing 具有側壁質量優異,無碎裂,以及擁有成本低等多重優勢。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們