分選、配組、堆疊、裝配、涂膠……在武漢逸飛激光設備有限公司的生產車間,記者看到,原本需要50-60個人和數臺獨立機器才能完成的工序,只需要一條生產線,就能流暢地完成,并能將配合作業的工人數量減少至少一半。

眼下,全球制造業正經歷轉型,業內認為,依托于制造業的激光行業,要想在未來再續黃金十年,智能化升級是必然之路。記者了解到,武漢一批激光企業,正搶抓智能制造的風口,在大力向智能化、自動化方向發展。

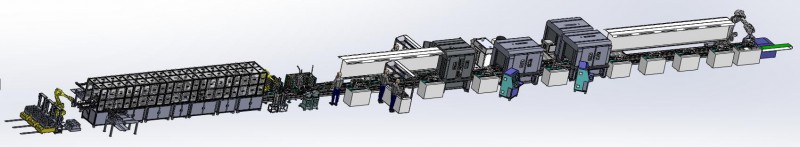

Pack智能自動化產線解決方案3D結構圖

搶抓風口

智能生產線帶動營收翻倍

“2015年,我們明顯感覺到了這個行業的爆發。”逸飛激光研發總監冉昌林告訴記者,他所說的行業,指的是鋰電池Pack智能制造生產線。所謂Pack,通俗地說,就是把電芯、支架、連接片、BMS等原材料,通過智能生產線,自動組裝成成品電池包。

近兩年,新能源汽車概念大熱,動力鋰電池行業隨之迎來爆發式增長。如何提高鋰電池生產效率、標準化水平,成為行業競爭的關鍵點。而Pack生產線意味著生產效率的大幅提高、勞動成本的降低,以及生產的穩定性、標準化。

在逸飛激光的生產車間,冉昌林站在一條正在調試的Pack生產線旁向記者介紹道,在2014年推出這條生產線之后,旋即被業內一些大型上市公司認購,2015年,Pack生產線的銷售額就已占到了公司營業額的50%以上,帶動公司營收翻倍。

軟件追蹤

電池生產數據20年后也能查

逸飛激光副總經理梅亮介紹,早在2007年,逸飛激光就開始生產電池激光焊接單機,但近兩年,公司意識到,激光焊接單機技術含量不高,市場競爭已淪為價格戰。

“價格戰是不可持續的。”他告訴記者,逸飛激光率先在行業內進行智能自動化生產線的研發,目前是湖北省唯一一家能為企業訂制電芯、模組及Pack智能自動化產線的激光企業。

逸飛激光總經理吳軒介紹,除了硬件外,智能自動化生產線還通過信息化管理軟件,對電池進行全生命周期管理,“哪怕是20年后,也能查到電池包生產時的每道工序、物料狀態,便于后期的維護及回收。”未來,逸飛激光還將進一步研發Pack智能工廠。

中國光谷激光行業協會會長朱曉介紹,智能化是大勢所趨,武漢的激光企業正在進行一次集體“升級”,武漢的激光行業,也將伴隨中國智造的發展,從青春期步入成熟期。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們