高功率、高亮度光纖激光器使遠程激光掃描(RLS)應用飛速發展。相比其他技術,RLS具有更強的靈活性和更快的加工速度,并且極大程度的縮短了大尺寸工件的加工周期。

那么,高亮度(光束參數乘積[BPP]<1.5 mm-mrad)光纖激光器是如何在遠程激光掃描應用中發揮其性能優勢的呢?

由于特殊的光學性能,恩耐高亮度光纖激光器能夠使系統集成商實現遠程加工,有效提升遠程加工頭在作業中的安全性。并且通過與快速定位光束的掃描頭相結合,恩耐已經成功實現了對鋁、銅等高導熱金屬,以及新型、輕質碳纖維復合材料的遠程激光切割、刻蝕與焊接。

高亮度光纖激光器

傳統光纖激光器采用光纖耦合技術將多束激光輸出耦合在一起,導致輸出激光的亮度更低。而恩耐nLIGHT altaTM新一代光纖激光器采用了創新型架構,通過將泵浦二極管和驅動器合并在獨立的泵浦模塊中,增益光纖安裝在可配置的增益模塊中,可以輸出8kW 以上的激光功率。增益模塊基于新穎的主振蕩器/功率放大器 (MOPA) 設計,可以實現高亮度激光輸出(圖 1)。此外,恩耐激光器還采用了可靠的集成式返射隔離器來保護所有模塊免受返射光的影響,可以對高反材料進行滿功率、不間斷、穩定的加工。這兩項技術創新在RLS 應用中起到了至關重要的作用。

圖1:nLIGHT altaTM新一代光纖激光器的高亮度性能。

RLS 系統的設計關鍵在于掃描頭的工作距離、焦斑尺寸以及掃描范圍。使用高亮度光纖激光器的一個好處就是它能夠增大工作距離和掃描范圍,同時能夠獲得更小的焦斑尺寸,以提高焊接速度和增大焊接熔深。表中所列的兩個商用RLS 掃描頭產品(SCANLAB IntelliWELD 和 IntelliSCAN)展示了更高亮度激光的好處(50μm 光纖芯徑)。從此例可以看出,掃描頭工作距離可以增加 50% 以上,同時焦斑尺寸可以縮小14%。nLIGHT 激光器可以提供功率高達 8kW 的高亮度輸出。

遠程激光焊接

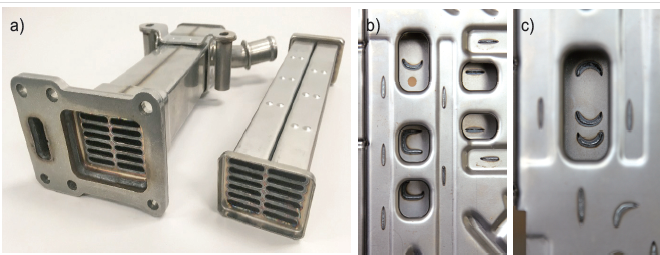

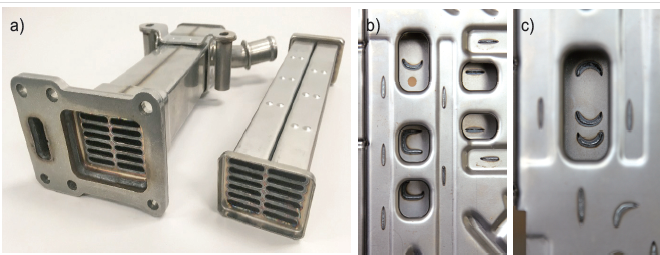

焊接解決方案的選擇對于每個應用來說都是一個復雜的問題。一般來說,短焊縫數量越多,并且分布在較大的面積上(例如門、座椅結構以及汽車總成的車體部件)。相比固定光學頭焊接,遠程激光焊接(RLW)的優勢也更大。恩耐已經有采用RLW 技術后加工周期縮短高達 50% 的案例。圖 2 為部分示例,其中的焊接需求因 RLW 系統而受益。示例同時涵蓋了高密度焊縫焊接、精密焊接 (a, b) 以及具有多條焊縫的大尺寸結構焊接等情況。尤其是我們從 (c) 中看到,此部件的部分焊縫從頂板一直延續到底板。這種類型的結構采用傳統焊接頭進行焊接并不容易實現。

圖2. 汽車總成需要將一組管子的末端焊接到一個較大的結構 (a)。(b) 例所示為大型(約 30 × 60cm)汽車座椅結構,這是一個多層結構,要求在頂部進行焊接,并通過孔焊接到部件的底層 (c)。

此外,RLW 可以為焊接工藝控制提供很多先進功能,例如,如果需要使焊接點在焊接區域內進行擺動,或加工過程包含復雜的焊接形狀(圓形,C形等),采用掃描方式的加工速度和精度會比使用機器人進行小幅度高速運動的效果更好。RLW 掃描頭的掃描速度可以達到每分鐘90至180m,而傳統機器人的運動速度最大只有約 10m/min。

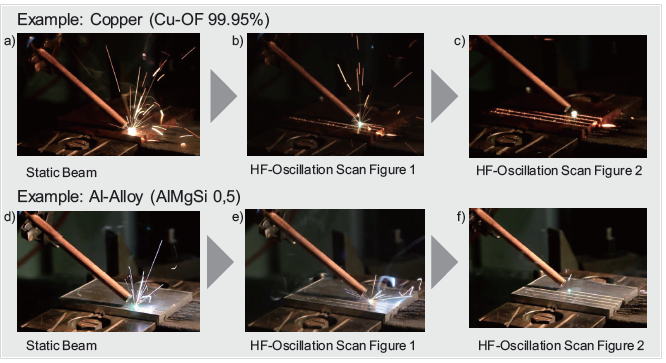

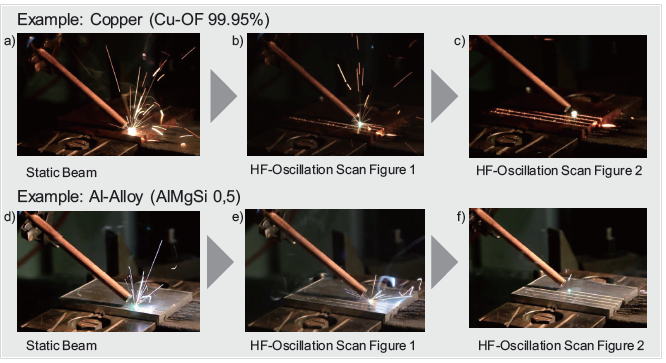

高亮度光纖激光器加工高導熱材料時,最好是采用小光斑,以保持焊接小孔的穩定,但此加工方式可能會使加工過程過于劇烈,產生大量焊接飛濺。實驗證明,高亮度激光器配合遠程掃描頭的高速定位,顯著減少焊接飛濺,這是通過光束擺動確保焊接小孔穩定來實現的。圖 3 表明,焊接銅、鋁時,如果不使用光束擺動模式,焊接飛濺將會很嚴重。一旦采用高頻擺動光束,焊接飛濺就會減少。此外,恩耐激光獨創的抗高反技術在此應用中也不可或缺,通過安裝一個保護裝置,避免設備受到返射光的傷害。加工銅和鋁這類高反射金屬時,返射光是不可避免的,傳統激光器由于對返射光的天然敏感性,可能會導致加工不穩定和破壞性自動關機,甚至報廢。

圖3. 無光束擺動 (a) 和有光束擺動 (b) 的純銅焊接飛濺情況觀察結果,擺動優化顯示無焊接飛濺 (c)。(d-f) 所示為對鋁材進行光束擺動應用的效果,焊接飛濺減少。(圖:德國德累斯頓 Fraunhofer IWS 以及 SCANLAB)。

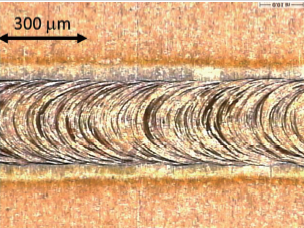

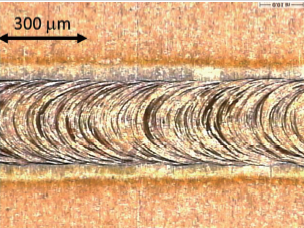

結合掃描頭的高速度和激光器的高亮度,恩耐實現了以高達42m/min的速度焊接銅和銅合金,同時保證了良好的焊接質量和焊接熔深(圖 4)。

圖4.以高達 42m/min的速度形成的銅(99.95% 銅)焊縫。

加工碳纖維增強復合材料

光纖激光器的高亮度配合高速掃描具有明顯優勢的另一應用是碳纖維復合材料(CFRP) 的切割、3D 成形以及鉆孔。碳纖維復合材料 - 也稱為碳纖維層壓材料,廣泛應用于汽車輕量化,是時下更節能和安全的新一代制造材料。碳纖維復合材料是以高純度碳纖維編織層與硬化復合材料(如環氧樹脂)粘合,非常牢固堅硬。

如今,在交通工具領域,尤其是飛行器和汽車行業,都有輕量化的需求,這對減少能耗與 CO2排放等可持續發展戰略都具有深遠的意義。大規模制造市場(例如汽車)越來越需要快速而低成本制造工藝,包括碳纖維復合材料成型、連接和切割工藝。長纖維復合材料的機械切割工藝會使機器工具受到磨損,從而必須通過切割工具的頻繁更換以保持部件的精度,增加了加工周期與制造成本。此外,機械加工通常要求用水來冷卻部件,并帶走碎屑,減少粉塵。在切割后,為了減輕水對部件的影響,還須經常對部件進行干燥,延長了整個制造流程工序。水射流切割的另一個挑戰是需要復雜的水管路。激光技術為碳纖維復合材料加工提供了無磨損、無外力和無水的加工工藝,并且速度快、自動化程度高,輕而易舉地解決了碳纖維復合材料機械切割的所有不足。

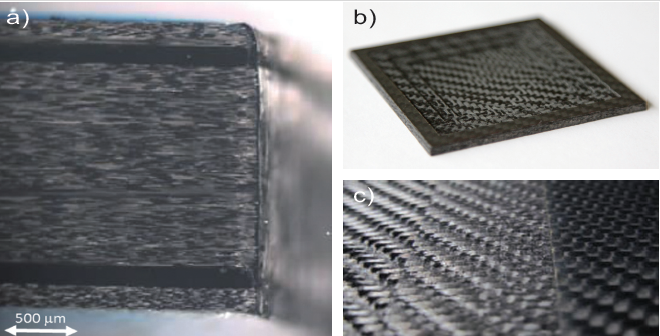

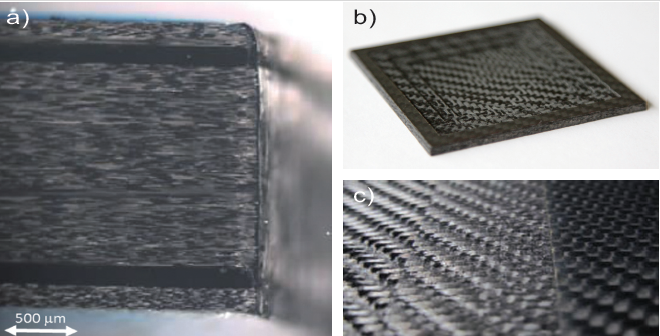

圖5.單向 (UD) 碳纖維增強復合材料 (CFRP) 刻蝕,UD CFRP 切割邊緣質量顯示非常少的熱影響區域 (a),CFRP織物刻蝕與切割實例 (b) 以及CFRP織物樣本刻蝕各步放大圖像 (c)。

圖 5 所示為各種采用高亮度連續波(CW) 光纖激光器實現碳纖維復合材料高速加工的實例。第一個案例展示了單向 (UD) 碳纖維復合材料的刻蝕工藝,纖維方向與刻蝕方向成45°。在此案例中,采用3kW nLIGHT 光纖激光器以 15m/s的掃描速度在30×30mm的方形區域內刻蝕深度170μm。可以看到刻蝕區域的邊緣很銳利,刻蝕表面并未受到熱效應損傷。在這個2mm厚度的樣品上,即使基體材料的刻蝕厚度達到1.1mm 時,背面溫度也保持在110℃以下。這個結果是遠程激光掃描系統通過結合使用小光斑激光源和高速定位與格式生成實現的。在以6m/s速度切割類似的單向碳纖維復合材料時,可以得到出色的邊緣質量,幾乎不會產生熱影響,且無殘留纖維(圖 5a)。碳纖維復合材料織物(圖 5b 與 5c)的切割與刻蝕也能得到同樣的效果。在該案例中,樣品是分步刻蝕的,其邊緣也很干凈,且沒有受熱影響的情況。

結論

新一代光纖激光器正在千瓦級材料加工領域掀起一場革命。憑借其獨特的架構,nLIGHT altaTM 提供了業內最高亮度的千瓦級激光器。這樣的性能結合高速掃描系統,可以實現此前難以企及的加工速度與應用。抗高反技術能實現對高反射材料的滿功率、不間斷焊接,同時確保獲得連續、穩定的焊縫質量。將高亮度激光器與掃描系統結合用于碳纖維復合材料的切割和刻蝕可以實現高速度、高質量的加工,且熱影響極小,大力推動了先進新材料加工技術的發展趨勢。

致謝

nLIGHT altaTM 是 nLIGHT 的商標。

作者對 Fraunhofer IWS(德國德累斯頓)、SCANLAB AG、Blackbird Robotersysteme GmbH 以及 Laser Zentrum Hannover e.V. 表示感謝。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們