晏詩戀 銷售工程師

供稿/相干公司

在半導體微電子生產、顯示屏制造、醫療設備制造以及其它諸多工業領域中,企業對更高精度的精密加工的需求日益上升。具體而言,這意味著在對部件進行切割、鉆孔和打標時,加工部件的尺寸更小,加工精度要求更高,加工過程中對周圍材料的影響更少。在過去,多數精密加工應用都依賴于納秒激光器或紫外激光器(或兩者兼備)。但是,這些傳統激光器并不能一直滿足上述日益更新且愈加嚴苛的應用需求。因此,一些應用正依靠采用超快(皮秒或飛秒)激光器來實現這些效果。本文將介紹超快加工的優勢,并重點說明其在玻璃和硅晶圓切割方面的應用。

超快加工的優勢

微加工旨在以較高的精度加工出微米量級的成果,如圓孔、凹槽和打標等,同時避免對周圍材料造成熱損傷。即在實現精密、冷切割和打標的同時,最大程度地縮小熱影響區域(HAZ)。

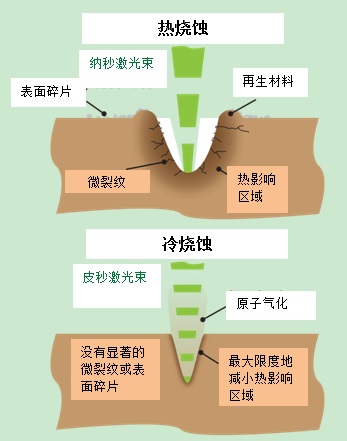

激光通過兩種作用機理對材料進行精密鉆孔、劃線、切割或打標。許多傳統應用依賴于紅外和可見光調Q激光器,此類激光器脈寬約為幾十納秒,通過光熱轉換效應去除材料,我們稱之為“熱燒蝕”。加工過程中,激光聚焦在微小空間內充當熱源,靶材被迅速加熱,最終蒸發(本質上為汽化)。

這種作用機理的優點是能夠快速去除相對大量的目標材料。此外,納秒激光器技術已頗為成熟;這些激光源具有較高的可靠性,同時兼具購置成本低廉的特點,極具吸引力。但是,對于一些要求非常嚴苛的應用,由于外圍存在較大熱影響區域(HAZ)損傷(例如表面涂層剝離和微裂紋問題)和/或再生余料,可能會限制其應用。

最大程度地減小HAZ范圍的方法之一是,采用紫外光納秒激光器取代可見光或近紅外激光器。紫外光可被大多數材料高效吸收。這使得激光透入零件的厚度不至于過深,從而減小熱影響區域。

第二種激光去除材料機制運用的是光燒蝕原理。這種方法可以通過超快激光器來實現,因為較短的脈寬能夠產生極高的峰值功率(達到兆瓦或以上)。極高的峰值能量密度可以促進多光子吸收,將電子從材料中激發,形成自由電子,隨后由于庫倫斥力而產生微爆以實現材料去除。由于光燒蝕直接破壞了材料結合的分子鍵或原子鍵,而不是依靠加熱進行去除,因此從本質上來說,這并不是熱破壞過程。此外,對于超快脈沖,由于材料與激光的作用時間非常短,有效避免了熱傳導效應,使得周圍區域能夠保持冷卻狀態。同時氣化粒子將大量殘余能量帶走,從而大大減小了熱影響區域。因此,這種干凈的燒蝕過程不會殘留再生材料,從而省去了復雜的后加工,我們稱之為“冷燒蝕”。

圖1:超快激光和長脈沖激光加工機理對比

超快加工的另一個優點在于,它可以應用于非常廣泛的材料,例如玻璃、藍寶石和某些聚合物等,這些材料的線性光吸收能力較低,因此難以使用現有的激光器進行加工。確切地說,這種技術具有“波長免疫性”,也就是說,無論何種波長,即使材料對該激光波長是透明的,非線性吸收也會引起光和物質相互作用。

當然,超快加工也有一個不利因素,此加工去除材料的效率非常低,并且超快激光器比長脈沖激光器價格更昂貴。因此,只有針對要求加工精度和質量極高,HAZ范圍小的應用,才會考慮采用超快加工方式。

圖2:納秒激光器(左圖)和皮秒激光器(右圖)加工200 µm直徑的不銹鋼鉆孔對比圖。皮秒激光器能夠加工出更整齊的鉆孔,產生的廢料更少,且HAZ更小。

打造可靠的工業級皮秒激光器

綜合來看,與其它激光器甚至非激光加工設備相比,超快激光器必須擁有頗具競爭力的成本、可靠性和易用性,才可為大多數工業用戶帶來實實在在的效益。相干公司在產品設計和制造過程中采取了多項措施,以確保達到上述目的。

首先是采用充足的余量設計。具體而言,激光器設計時預留了較大的提升空間,因此即使個別元件偏離其預定值,整套設備也能夠正常運行。此外,這種設計還可以確保,即使部分光學器件隨著時間推移發生老化(如鏡面反射率降低或光學鏡架發生機械變形),激光器的輸出也能保持在預定的指標范圍內。

其次,激光器在潔凈室內完成組裝,并進行了嚴格密封,以防止污染物進入腔內。同時,相干公司高質量的品質管控,在選擇腔內部件時非常謹慎,以確保在抽真空的過程中激光器腔內不會受到污染。

另外,相干公司非常重視產品的機械設計,最大程度地減少使用可調節鏡架,盡可能避免其因為時間推移而發生形變的可能。另外,每臺設備都會接受100 g以上的沖擊試驗。如果輸出功率由于沖擊試驗而有所變化,則判定產品不合格,并會分析具體的問題成因。

最后,相干公司還采用高精度的冷卻器將激光器的溫度波動控制在0.1°C,以確保其輸出功率的穩定性。

上述種種措施成就了這些產品擁有極高的可靠性。來自客戶的報告表明,即使是在24/7無間斷的工作狀態下,這些系統正常運行的可靠率仍然高于98%。

相干公司的工業超快激光器采用獨特的結構設計——“Burst Mode”操作模式,對于某些應用是一種更有效的的工作方式。在“Burst Mode”工作模式下,激光器會輸出連續的脈沖串(最多可達10個),而不是單一的脈沖。

“Burst Mode”的優點在于,在特定的情況下,即使保持在恒定的平均功率下,它可以顯著提高燒蝕率(單位時間內去除的材料量)。例如,測試結果表明,特定條件下,使用五個連續脈沖串來代替單一脈沖,可以使燒蝕率提高5到10倍。

“Burst Mode”功能有效地提高了激光加工能力,并大大拓展了其應用領域。該模式已被證明在加工導體材料(如鋼和硬質合金)時非常有效。相反,在加工絕緣體材料(如陶瓷和玻璃)時,“Burst Mode”的優勢則相對有限。

應用

憑借超快加工的獨特優勢,這些激光器目前已被廣泛用于精密微加工。其中包括LED劃片、藍寶石切割、汽車發動機燃料噴嘴和發動機冷卻板鉆孔、生物過濾器的鉆孔和結構制備、FR-4樹脂切割和鉆孔、低溫共燒陶瓷(LTCC)和高溫共燒陶瓷(HTCC)切割和鉆孔,以及不銹鋼和銅等金屬微加工。

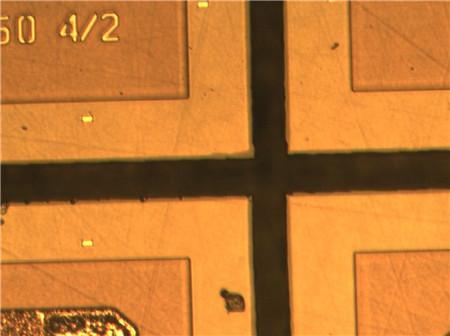

蘇州德龍激光有限公司幾年前開始使用相干公司的皮秒激光器進行半導體晶圓切割和玻璃切割。該公司的美國地區銷售經理Joshua Zhao介紹了激光器的應用情況和已經取得的相關業績。“晶圓切割實際上可以通過兩種不同的方式來完成。第一種被稱為表面切割,將激光束聚焦在晶圓表面的間隔區域(電路元件之間的空白區域)。首先使用激光在晶圓表面劃線,隨后再通過機械裂片來分離各個芯片。第二種被稱為隱形切割。這種方法將激光束聚焦在晶圓內部,進行激光劃片,隨后再通過機械裂片分離各個芯片。”

“以前,我們使用355 nm納秒激光器進行激光劃片,而現在,我們轉而采用相干公司的1064 nm皮秒激光器進行隱形切割。這項改進使我們獲益匪淺:首先,皮秒激光器所產生的熱影響區域遠遠小于納秒激光器。這就使得切割間隔區域從25 µm減少到了14 µm。這樣,相同尺寸的晶圓上可以獲得更多數量的芯片,從而提升了產出率。同時,失效的產品數量也大大減少,提升了產品的良率,從而減少了資源浪費。此外,我們的加工效率也顯著加快。例如,納秒激光器每小時可以加工15片晶圓,用于生產10 mil × 23 mil大小的芯片,而皮秒激光器每小時可以加工23片晶圓。而且,我們還可以加工更厚的晶圓;以前的納秒激光器最多只能切割100 µm厚的晶圓,而現在我們可以切割200 µm厚的晶圓。”

圖3. 使用皮秒激光器隱形切割碳化硅晶圓的結果(在機械裂片之前)。

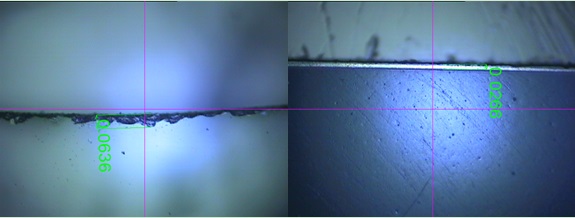

蘇州德龍激光有限公司另一個重要的皮秒加工應用是玻璃切割。隨著觸摸屏手機和平板電腦市場的迅猛增長,玻璃切割引起人們極大的關注。觸摸屏玻璃切割有兩個重要的發展趨勢。首先是傾向于使用更薄的玻璃基板,以盡量減輕顯示屏的總重量。其次是需要在玻璃中切割彎曲的形狀,而不是簡單的直線,以實現倒角,以及更復雜的屏幕幾何形狀切割。

隨著顯示屏玻璃日益變薄,產品仍需保留抗摔性、耐用性和抗壓性(針對觸摸屏),這一點至關重要。典型的LCD觸摸屏實際上包含四個玻璃疊層。頂層(外層)通常是700 µm厚的防護玻璃罩。為了最大限度地減少劃傷和破損的風險,頂層玻璃通常采用化學處理進行強化(康寧公司生產的Gorilla® Glass、旭化成公司生產的Dragontrail和肖特公司生產的Xensation均屬于這一類型的玻璃)。這一強化層的厚度通常可以達到幾十微米。

傳統的機械切割方式不適合切割厚度在1 mm以下的玻璃,因為會產生微裂紋,形成碎片,并在切割邊緣留下明顯的機械應力殘余。所有這些問題都需要通過進一步的后加工來處理。強化玻璃就更難處理,因為強化玻璃很難進行機械切割,無法實現很高的切割速度。

使用二氧化碳和納秒固體激光器進行玻璃切割已經在顯示屏行業取得了良好的應用。這些激光器均可產生顯著優于機械切割的效果,但仍有一定的局限性,特別是對于非常薄的玻璃(厚度<300 µm)來說尤其如此。Joshua Zhao指出,“我們發現采用相干公司的1064nm皮秒激光器,切割玻璃時所造成的邊緣裂紋僅為30 µm左右,而納秒激光器所造成的玻璃裂紋約為100 µm。而且,當我們僅進行直線切割時,皮秒激光器所造成的裂紋長度只有大約10 µm。這就使得成品玻璃的邊緣強度更高,在使用過程中具有更強的抗裂性。此外,與我們考慮的其他幾種皮秒激光器相比,相干公司的激光器還有幾個非常實用的優點,包括功率穩定性更佳和宕機時間更少,以及在中國更完善的客戶支持服務。”

圖4. 使用納秒激光器(左圖)和皮秒激光器(右圖)切割玻璃的橫截面。使用皮秒激光器進行切割具有更少的微裂紋和殘留碎片。

總之,新一代的可靠、高功率、工業超快激光器可以實現更高精度的微加工,并得以應用到更多工業領域中。這項技術預計將對微電子制造、醫療設備制造和汽車生產等行業產生巨大影響。

原文鏈接:http://www.shark147.com/newebook/20167/index.php#page/21轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們