導讀

目前,晶硅太陽能電池是光伏市場中的主導產品,其轉換效率最高達20%。在晶硅太陽能電池的制造過程中,激光器主要用于晶圓切割和邊緣絕緣。

太陽電池簡介

太陽能電池,是一種利用太陽光直接發電的光電半導體薄片,又稱為“太陽能芯片”或“光電池”,它只要被滿足一定照度條件的光照度,通過光電效應或者光化學效應直接把光能轉化成電能,瞬間就可輸出電壓及在有回路的情況下產生電流。在物理學上稱為太陽能光伏(Photovoltaic,縮寫為PV),簡稱光伏。

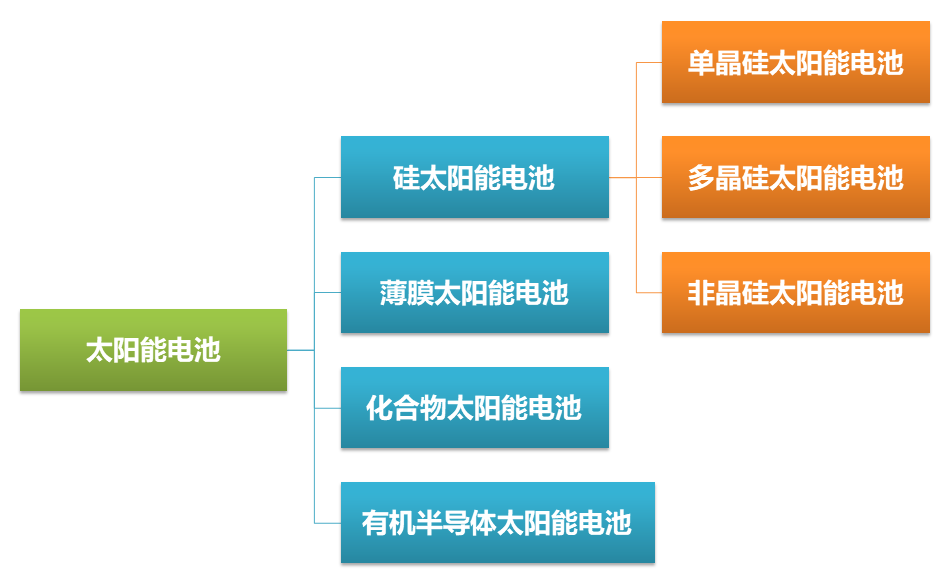

太陽能電池分類:

硅太陽能電池工作原理

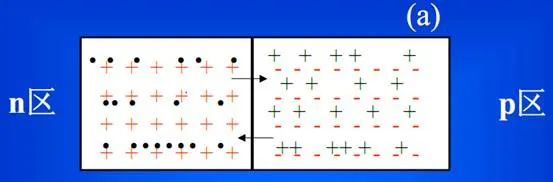

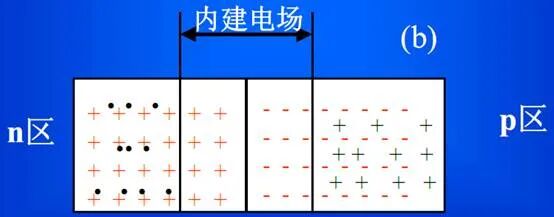

太陽光照在半導體P-N結上,形成新的空穴-電子對,在P-N結內建電場的作用下,光生空穴流向P區,光生電子流向N區,接通電路后就產生電流。這就是光電效應太陽能電池的工作原理。半導體硅原子外層有4個電子,按固定軌道繞原子核轉動。當受到外來能量作用時,這些電子會脫離軌道成為自由電子,并在原來位置形成一個“空穴”。如果硅中摻入硼,鎵等元素,由于這些元素可捕獲電子,就形成空穴半導體,用P表示。如果摻入可以釋放電子的磷,砷元素,就形成電子型半導體,用N表示。P型半導體和N型半導體結合,交界面會形成一個P-N結,形成P-N結內電場,阻礙著電子和空穴的移動。 首先是P-N結附近的電子和空穴發生擴散運動:N型區域的電子向P型區域擴散,相對于P型區域的空穴向N型區域擴散。

在界面層附近,由于電子和空穴的遷移,就會使N區域呈現正電性,而P區域呈現負電性,于是形成一個由N區域指向P區域的內電場。

(三)光生伏特效應

太陽光照在半導體P-N結界面層上,會激發出新的空穴-電子對,在P-N結電場的作用下,在P-N結內部空穴由N區流向P區,電子由P區流向N區,接通電路后就形成電流。我們把這種效應叫做“光生伏特效應”,也就是太陽能電池的工作原理,因此,太陽電池又稱為“光伏電池”。

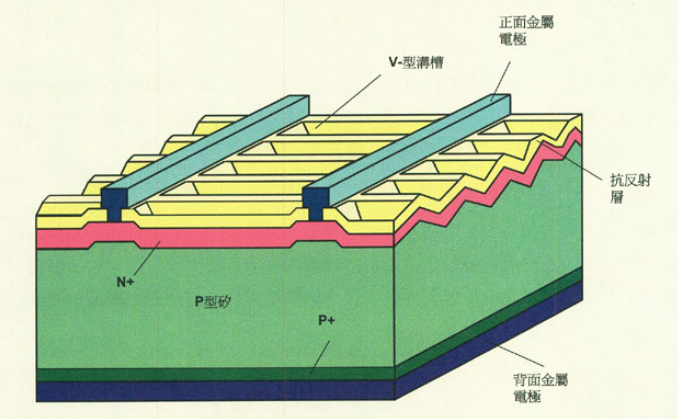

單晶硅絨面的制備是利用硅的各向異性腐蝕,在每平方厘米硅表面形成幾百萬個四面方錐體即金字塔結構。由于入射光在表面的多次反射和折射,增加了光的吸收,提高了電池的短路電流和轉換效率。硅的各向異性腐蝕液通常用熱的堿性溶液,可用的堿有氫氧化鈉,氫氧化鉀、氫氧化鋰和乙二胺等。大多使用廉價、濃度約為1%的氫氧化鈉稀溶液來制備絨面硅,腐蝕溫度為70-85℃。為了獲得均勻的絨面,還應在溶液中酌量添加醇類如乙醇和異丙醇等作為絡合劑,以加快硅的腐蝕。制備絨面前,硅片須先進行初步表面腐蝕,用堿性或酸性腐蝕液蝕去約20~25μm,在腐蝕絨面后,進行一般的化學清洗。

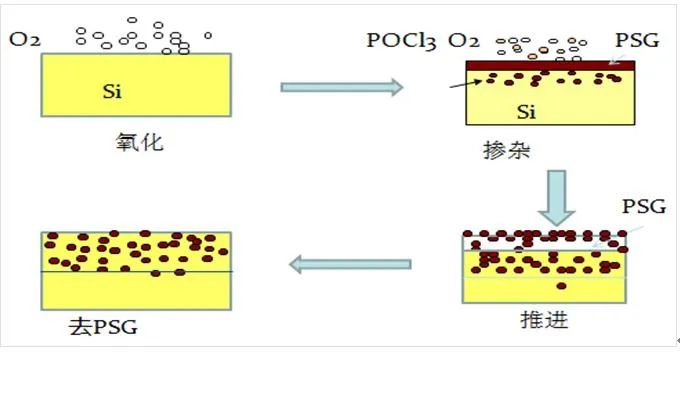

2.工序二:擴散制結:

硅片的單/雙面液態源磷擴散,制作N型發射極區,以形成光電轉換的基本結構:PN結。POCl3 液態分子在N2 載氣的攜帶下進入爐管,在高溫下經過一系列化學反應磷原子被置換,并擴散進入硅片表面,激活形成N型摻雜,與P型襯底形成PN結。主要的化學反應式如下:

POCl3+ O2 → P2O5 + Cl2; P2O5+ Si → SiO2 + P

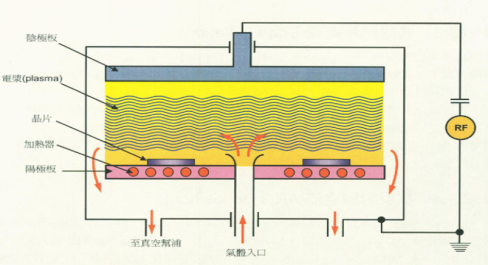

由于在擴散過程中,即使采用背靠背擴散,硅片的所有表面包括邊緣都將不可避免地擴散。PN結的正面所收集到的光生電子會沿著邊緣擴散有磷的區域流到PN結的背面,而造成短路。因此,必須對太陽能電池周邊的摻雜硅進行刻蝕,以去除電池邊緣的PN結。通常采用等離子刻蝕技術完成這一工藝。等離子刻蝕是在低壓狀態下,反應氣體CF4的母體分子在射頻功率的激發下,產生電離并形成等離子體。等離子體是由帶電的電子和離子組成,反應腔體中的氣體在電子的撞擊下,除了轉變成離子外,還能吸收能量并形成大量的活性基團。活性反應基團由于擴散或者在電場作用下到達SiO2表面,在那里與被刻蝕材料表面發生化學反應,并形成揮發性的反應生成物脫離被刻蝕物質表面,被真空系統抽出腔體。

4.工序四:去除磷硅玻璃

該工藝用于太陽能電池片生產制造過程中,通過化學腐蝕法即把硅片放在氫氟酸溶液中浸泡,使其產生化學反應生成可溶性的絡和物六氟硅酸,以去除擴散制結后在硅片表面形成的一層磷硅玻璃。在擴散過程中,POCL3與O2反應生成P2O5淀積在硅片表面。P2O5與Si反應又生成SiO2和磷原子,這樣就在硅片表面形成一層含有磷元素的SiO2,稱之為磷硅玻璃。去磷硅玻璃的設備一般由本體、清洗槽、伺服驅動系統、機械臂、電氣控制系統和自動配酸系統等部分組成,主要動力源有氫氟酸、氮氣、壓縮空氣、純水,熱排風和廢水。氫氟酸能夠溶解二氧化硅是因為氫氟酸與二氧化硅反應生成易揮發的四氟化硅氣體。若氫氟酸過量,反應生成的四氟化硅會進一步與氫氟酸反應生成可溶性的絡和物六氟硅酸。

5.工序五:減反射膜制備

適合作為抗反射層的材料,包括氧化鈦(TiO2)、氮化硅(SiNx)、一氧化硅(SiO)、氧化鋁(Al2O3)、氧化銫(CeO2)等。抗反射層的涂布技術,以化學蒸鍍法(Chemical Vapor Deposition,簡稱CVD)最普遍被工業界采用。CVD法又可分為APCVD (Atomspheric Pressure CVD)、PECVD(Plasma Enhanced)及RPCVD(Reduced Pressure CVD)。在工業界上,APCVD和PECVD被普遍采用。物理蒸鍍法雖也可被用來制造抗反射層,但普及率不高。PECVD法一般是被用來產生氮化硅(SiNx)的抗反射層,在做法上,是在反應爐內通入SiH4及NH3(或N2)氣體,使它在硅晶表面產生一層非晶質結構的氮化硅( SiNx )抗反射層。在這抗反射層里,會含有將近40%原子比例的氫原子,所以雖然我們把非晶質結構的氮化硅化學式寫成SiNx,但它實際上應該是a-SiNx:H。

用絲網印刷的方法,完成背場、背電極、正柵線電極的制作,以便引出產生的光生電流。工藝原理:給硅片表面印刷一定圖形的銀漿或鋁漿,通過燒結后形成歐姆接觸,使電流有效輸出;正面電極用Ag金屬漿料,通常印成柵線狀,在實現良好接觸的同時使光線有較高的透過率;背面通常用Al金屬漿料印滿整個背面,一是為了克服由于電池串聯而引起的電阻,二是減少背面的復合;

背電極印刷及烘干(銀漿或鋁漿);背電場印刷及烘干(鋁漿);正面電極印刷(銀漿)。完成網印的晶片,要置于高溫爐內進行燒結的過程,這目的在于燒掉金屬膏里的有機化合物,并使得金屬顆粒燒結在一起,形成好的導體,同時也要借著高溫與晶片表面形成很好的接合,正面的金屬膏是涂在ARC層上面,而背面的金屬膏是涂在N型硅上面。在燒結過程,金屬膏內的活性物質必須要穿透ARC層,而與N+發射極接觸。所以燒結的溫度與時間是很重要的,過度的燒結會使得銀原子穿透N+發射極而進入底部的P型基板。反之,不足的燒結程度,則會導致過高的接觸電阻。

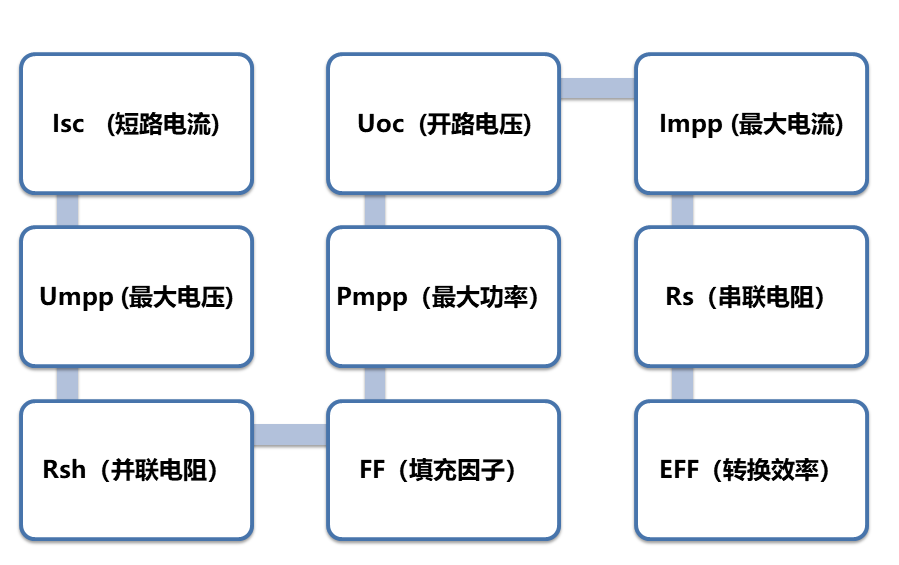

8.工序八:檢驗和分級

通過模擬太陽光脈沖照射PV電池表面產生光電流,光電流流過模擬負載,在負載兩端產生電壓,負載裝置將采樣到的電流、電壓傳送給SCLoad計算,得到IV曲線及其它指標。SCLoad 根據測試結果,按照給定的分類規則分類。

太陽電池的電性能參數:

激光應用

激光器是生產太陽能電池模塊的重要工具,特別是高性能超短脈沖激光器,其能提供持續時間僅幾個皮秒的超短脈沖,這不但能幫助制造商提高產量,而且還能優化加工工藝。在針對解決未來能源問題的討論中,光伏能源作為一種可再生能源扮演著重要角色。技術進步是實現電能平價消費的一個至關重要的前提條件,比如通過技術進步將光伏發電的成本降低到接近傳統能源的成本。

目前,晶硅太陽能電池是光伏市場中的主導產品,其轉換效率最高達20%。在晶硅太陽能電池的制造過程中,激光器主要用于晶圓切割和邊緣絕緣。

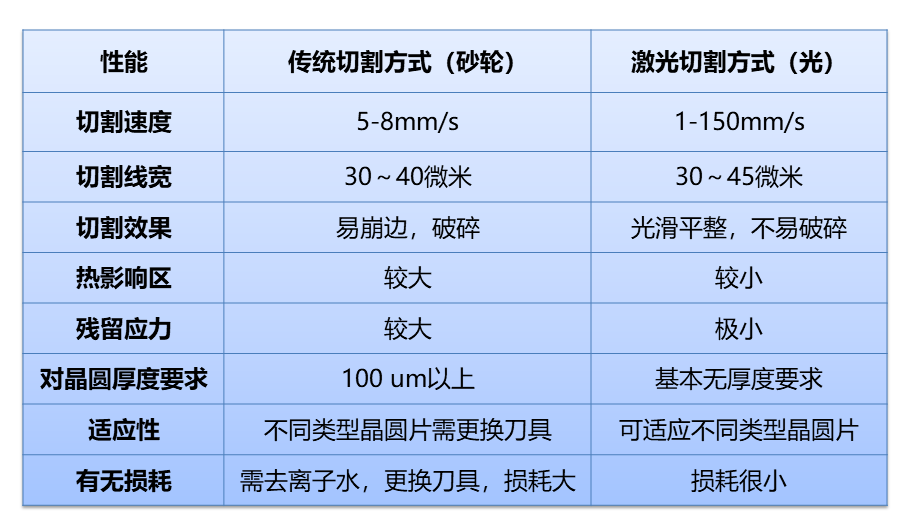

晶圓切割是半導體芯片制造工藝流程中的一道必不可少的工序,在晶圓制造中屬后道工序。將做好芯片的整片晶圓按芯片大小分割成單一的芯片(晶粒),稱之為晶圓切割。

激光屬于無接觸式加工,不對晶圓產生機械應力的作用,對晶圓損傷較小。由于激光在聚焦上的優點, 聚焦點可小到亞微米數量級, 從而對晶圓的微處理更具優越性, 可以進行小部件的加工; 即使在不高的脈沖能量水平下, 也能得到較高的能量密度, 有效地進行材料加工。

①激光切割是非機械式的,屬于非接觸式加工,可以避免出現芯片破碎和其它損壞現象。②激光切割采用的高光束質量的光纖激光器對芯片的電性影響較小,可以提供更高的切割成品率。④激光可以切割厚度較薄的晶圓,可以勝任不同厚度的晶圓切割。⑤激光可以切割一些較復雜的晶圓芯片,如六邊形管芯等。⑥激光切割不需要去離子水,不存在刀具磨損問題,并可連續24小時作業。⑦激光具有很好的兼容性,對于不同的晶圓片,激光切割具有更好的兼容性和通用性。

傳統切割方式和激光切割對比

傳統切割方式和激光切割對比

聯盟單位迅鐳激光主營板材激光切割機、管材激光切割機、激光焊接機、半導體、新能源電池、汽車配件等相關系列產品及其自動化配套設備。該公司的硅晶圓劃片機-FLD/UVLD采用先進的激光加工工藝,由激光器通過聚焦鏡聚焦的高能激光束,代替傳統的刀輪進行劃線,具有速度快、精度高、無耗材、無水加工等優勢。

硅晶圓切割機-FLC/UVLC,該設備采用先進的激光加工工藝,專門針對異形(六邊形、圓形)硅襯底晶圓的切割、劃線、開槽的加工應用,迅鐳自主開發的雙視覺定位切割系統,有效解決了異形晶圓無法切割的難題。

邊緣絕緣

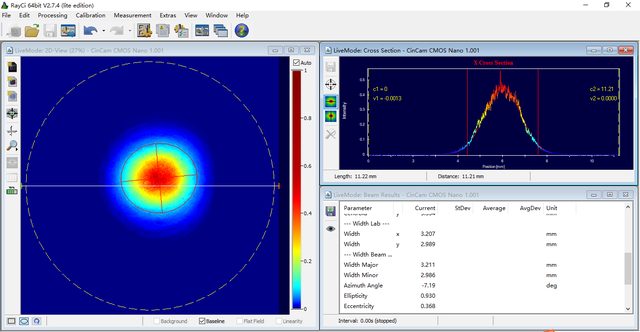

目前在晶體硅太陽能電池制造中應用最廣泛的激光工藝之一是激光邊緣絕緣處理。傳統工藝使用等離子處理邊緣絕緣,但用到的蝕刻化學品昂貴且對環境有害。激光邊緣絕緣化處理則更加環保且節能。太陽能電池制造過程中N型離子摻雜/擴散到P型硅基體形成微米級的N型摻雜膜層,這個膜層包圍了整個晶圓片,從而造成了電池前后兩面電極的分流,為了避免分流就必須對電池邊緣進行絕緣化處理。典型的激光邊緣絕緣化處理是通過在盡可能靠近太陽能電池外緣的周圍進行刻劃溝槽來實現。為了獲得最佳的絕緣效果,溝槽的深度必須大于離子擴散層,典型的溝槽深度為10-20um,寬度為20-40um。納飛光電研發設計的355nm紫外納秒激光器波長短,脈寬窄(25ns左右),光束質量高(M2<1.2),高峰值功率和高重復頻率(單脈沖-500kHz)能夠帶來高精度、均勻光滑的絕緣劃線。有了激光成型的凹槽,太陽能電池漏電流造成的能量損失大大降低。

未來激光技術有望在光伏制造過程中獲得更多應用空間,如晶硅太陽能電池鈍化層的選擇性燒蝕,具有高光束質量的超短脈沖和高脈沖能量的激光特別適合這類應用。目前,市場上只有碟片式激光技術能夠滿足這個標準。碟片激光器的輸出功率可調,能實現更高的生產量,而且其輸出的超短脈沖所擁有的卓越的光束質量,能顯著提高太陽能電池的轉換效率。激光技術已經在太陽能電池生產中贏得了一席天地,并且其選擇性、非接觸式的加工工藝也已經超越了其他工藝。隨著太陽能電池生產所面臨的成本壓力日趨增大,將會促使高功率、高性能激光器在大規模生產中被廣泛采用。

傳統切割方式和激光切割對比

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們