增材制造作為一種新興的制造技術,一經出現就在制造業引起了廣泛關注。盡管它目前還存在著不盡如人意的地方,但是人們普遍認為這是一種具有巨大發展潛力和想象力的技術,代表著數字化轉型的重要發展方向之一。安世亞太公司深耕增材制造產業化應用多年,深刻認同增材制造在未來數字化制造變革中的核心地位,基于多年的項目經驗和思考沉淀,推出了“增材思維 數智未來”系列文章。

增材制造技術相對于傳統的材料去除切削加工技術,是一種以數字模型為基礎,將材料逐層堆積制造出實體物品的新興制造技術,體現了網絡信息技術與先進材料技術、數字制造技術的密切結合。增材制造技術的出現,因其具有能夠實現高性能復雜結構零件的無模具、快速、全致密近凈成形等優勢,為實現復雜結構優化設計、快速設計驗證、小批量零部件快速制造、快速客戶響應等關鍵問題帶來了一種全新的解決思路。

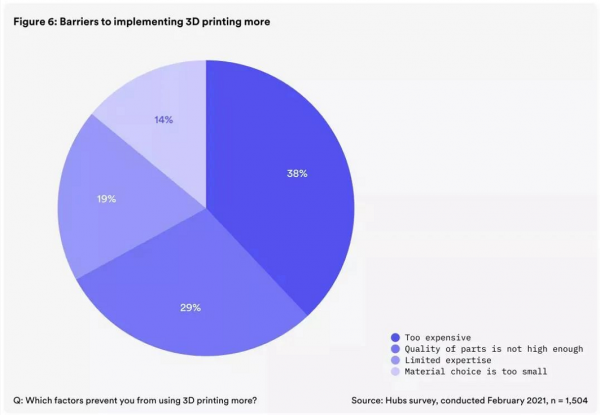

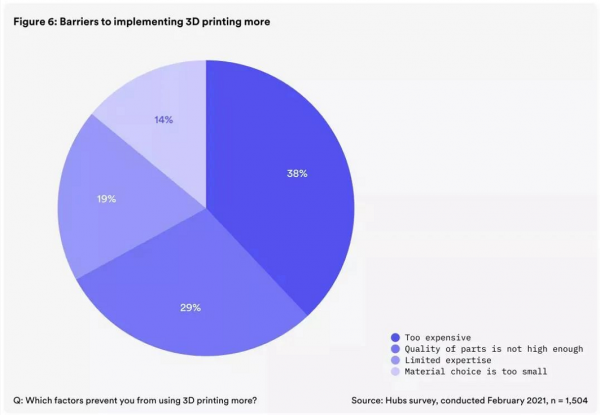

在增材制造技術的實際應用過程中,成本成為制約該技術大規模推廣的關鍵因素。38%的從業者認為,增材制造技術雖然具有獨特的優勢,但是成本過高,是增材制造的最大軟肋。通常情況下,增材制造只適合復雜結構件小批量試制。

制約3D打印的因素

每批次3D打印零件數量

任何新技術要實現商業化應用,必須對該技術的成本構成做出清晰明確的分析,增材制造也概莫能外。對于增材制造產品而言,計算成本要考慮以下7個方面:

原料成本:零件用料、支撐用料和其他用料消耗。可以在產品最終重量的基礎上再增加30%-40%,作為原料成本的粗略判斷。

機時成本:3D打印機在生產過程中的機器損耗成本。一般3D打印綜合機時成本在100-300元/小時。

后處理成本:包括熱處理、線切割、機加工、熱等靜壓、人工打磨、磨粒流等拋光、表面滲碳滲氮等表面處理產生的費用。對于某些復雜產品或者精度要求特別高的產品,后處理成本甚至超過打印成本。

人工成本:生產涉及到的人力成本,包括模型數據準備、機器準備、打印過程監控、機器清理維護、后處理、生產管理等產生的人力資源費用。

間接成本:包括設計仿真等軟件成本、水電煤氣費用、房租等間接費用。

風險成本:打印失敗的損失。一般打印時間越長,出現故障的風險越高;模型結構越大越復雜,打印失敗的風險越高。某些產品打印失敗1-2次并不少見。

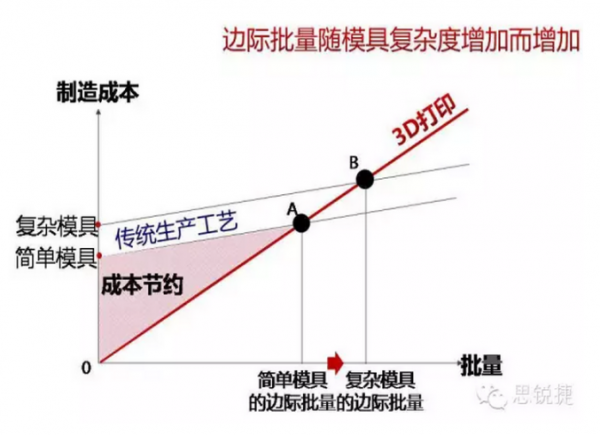

一般認為,增材制造的成本優勢與結構復雜程度和批產數量密切相關,如果批產數量超過平衡點,傳統的鑄造、鍛造、機加等工藝將更具競爭力。根據不同的結構復雜程度和替代工藝成本,這一平衡點介于數十件到數百件之間。

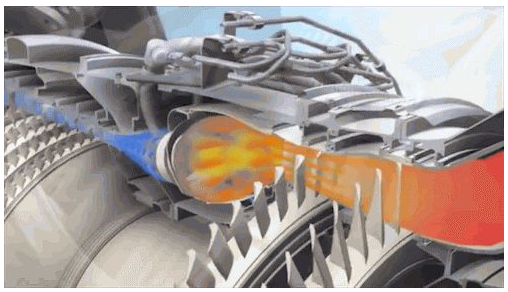

然而,GE公司的3D打印燃油噴嘴成功打破了這一魔咒,它是世界上第一個實現大規模量產的3D打印零部件,年產量達到3~4萬件。其原因就在于通過基于增材制造的優化設計,提高了發動機的燃燒效率和燃燒穩定性。

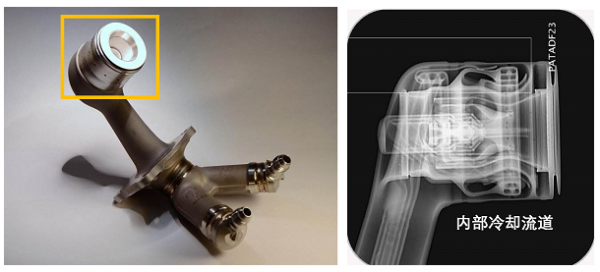

雖然燃油噴嘴只有核桃般大小的結構(黃色方框內),里面卻有14條精密的流體通道。這些復雜的冷卻流道大大提升了冷卻效果,降低了燃油噴嘴積炭的速度,因此噴嘴的使用壽命增加了5倍。

3D打印燃油噴嘴對油路流道進行優化設計,消除流道中的突然擴張和突然變向,增大燃油流速,從而減少燃油流過這些地方時與熱管壁的換熱。

最終,3D打印燃油噴嘴重量比傳統方式減輕了25%,壽命提高了5倍,成本效益上升了30%。國產C919客機也采用了這款帶有3D打印燃油噴嘴的Leap發動機。2021年,GE公司又開發了另一個增材制造批產零件——渦輪機引氣部件,在精確評估成本/效益的模型基礎上,證明了金屬3D打印在成本上也可以和鑄造工藝一較高下。

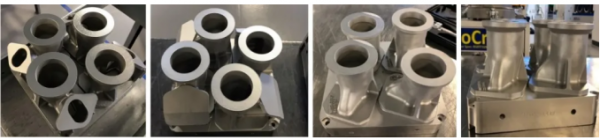

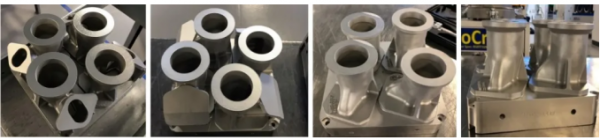

GE Aviation梳理了現有的數百種鑄件,從尺寸、形狀、功能、材料、工藝、后處理等角度制定了成本分析模型,核算了每個零件的3D打印成本與收益,最終選擇了渦輪機引氣部件。經過擺放優化后,可同時打印4個零件,大大提高了生產率,削減多達35%的成本,成功逆襲傳統制造工藝。

GE Aviation的增材制造部門負責人表示,這是他們第一次發現金屬3D打印比鑄造還要便宜。更為重要的是,這次3D打印的零件在前期已經基于鑄造工藝設計定型,金屬3D打印取代鑄造后仍然體現了成本上的優勢。這一發現極大振奮了GE Aviation,正著手尋找其他發動機上更多的零件,并采用金屬3D打印來降低成本。GE公司找到增材制造批產零件的法寶,是他們建立了一套精確的成本/效益評估模型,利用這套模型GE公司對數百個鑄造零件進行了評估,終于找到了這個百里挑一的“天選之子”。在增材制造的成本效益評估方面,我國目前處于相對落后的狀態。部分原因歸咎于我國增材制造的應用相對集中于航空航天等軍工市場,這是一個市場經濟規律稍顯薄弱的特殊市場,保型號、保節點、保重量、保質量等因素的重要性遠遠高于保成本,增材制造得益于其快速、靈活、適應復雜結構、適應小批量生產的特點,在軍工市場率先得到了廣泛應用,而需求量更大的民用市場發展稍顯緩慢。由此也造成了國內的增材制造行業缺少價值管理的理念,有的產品為了蹭上增材制造的熱度,不計成本的“為了增材而增材”,另一些產品則出現了和菜市場買菜一樣“論斤吆喝,按克收錢”的魔幻局面,相當于只賺取了材料費和加工費,甚至在“內卷”嚴重時,做到賺錢都困難。造成這一現狀的主要原因就是增材制造產品的設計與制造割裂,產品的功能價值提升有限,在與其他加工方法競爭時缺少議價能力。

成本效益分析

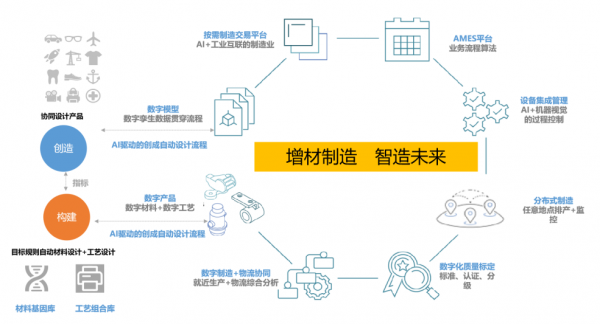

在零件設計階段就考慮打印擺放方向和擺放位置。盡可能設計為自支撐結構,減少所需的支撐結構數量;最大限度地增加在構建平臺上的擺放數量,一次打印更多的零件;盡可能降低零件高度,減少打印時間。在零件設計階段就考慮后處理方法。最大限度減少空間死角,減少粉末清理的工作量和支撐去除的難度;盡可能將打印質量較差的面設計為后續需要機加工的面,減少表面打磨拋光的工作量;預留好定位、裝夾等位置,為后續加工提供便利。在零件設計階段就考慮打印層厚。最大限度增加打印層厚,同時最大限度減少打印臺階效應對產品的影響,針對臺階效應明顯的區域,要么設計為后續要機加工的區域,要么設計為對表面光潔度不敏感的區域。結構輕量化。輕量化的結構設計不僅可以減少材料成本和打印時間,更重要的是增加了結構的承載效率,減少了系統的運行成本,這一點在航空航天領域尤其重要。對于大型民用飛機而言,減少1kg結構重量,在全壽命周期內可節約燃油4.5萬升,節省成本2.2萬歐元。結構/功能一體化。利用增材制造數字化、智能化制造的優勢,在結構設計時充分考慮宏觀–介觀–微觀尺度的形性協調,在結構本身實現承載功能的基礎上,滿足其他功能性指標,如在結構外部增加散熱面積,實現散熱功能;在內部設計復雜流道,實現熱交換功能;在夾層中設計點陣結構,增加吸能抗震功能等等。改變生產/商業模式。作為一種生產設備依賴更少的數字化制造技術,增材制造將有可能改變某些產品的生產模式和商業模式,給企業和消費者帶來巨大的經濟和社會效益。當前隨著數字化技術的發展,生產模式進入智能化時代,大規模定制能力成為核心競爭力,生產效率和靈活應變兼顧。創成式設計等DfAM設計思維大大降低了設計師的行業門檻,將消費端、生產端、銷售端、物流端統一結合起來,全部人員直接參與到產品生命周期當中。

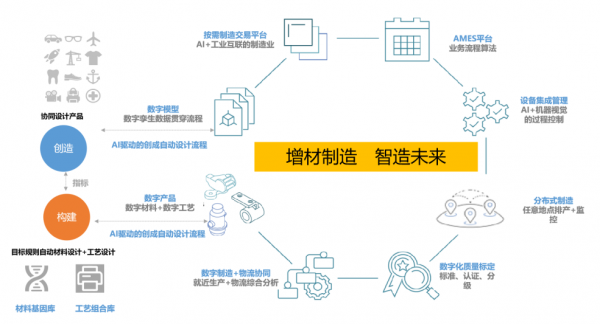

DfAM賦能商業模式進化

德國Fraunhofer激光技術研究所在增材制造降本增效方面做了大量的研究工作,尤其是在DfAM思維驅動下的系統性降低成本研究取得了顯著的效果。最近,Fraunhofer IAPT利用工藝改進和優化設計相結構的DfAM思維重新設計了跑車車門鉸鏈,成功使其成本降低了約50%,重量減輕了35%。

3D打印車門鉸鏈

首先,Fraunhofer IAPT開發了一款增材制造潛力評估軟件——3D Spark。3D Spark與安世亞太自主開發的增材潛力評估小程序類似,具有零件分析和篩選功能,可引導找到適合增材制造的零件。這是本項目取得最終成功的關鍵一步,所選零件增材潛力的大小,決定了降本增效天花板的高低,因此找到合適的零件至關重要,可以達到事半功倍的效果。在設計的環節中,鉸鏈臂的結構根據DfAM設計原則進行了優化,充分利用了增材制造的優勢,并對幾何形狀進行了拓撲優化,將鉸鏈臂的重量減少了35%。由于材料需求的減少和打印時間的縮短,與沒有結構優化的設計相比,成本降低了20%。在設計環節中還應考慮結構形式對后處理的成本影響。減少不必要的支撐結構可以大大節省生產時間和材料數量,并減少后處理階段產生的成本,與不考慮后處理的設計方案相比,降低成本10%。最后,Fraunhofer IAPT優化了零件的打印工藝。包括設計擺放位置和打印方向,減少打印時間、優化打印工藝參數、優化設備使用效率等措施。與未進行此類優化的增材制造工藝相比,節省了20%的成本。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們