確保手工制作的鈦自行車零件的一致性和質量并不容易,需要精湛技巧,耗時耗力。Angel Cycle Works要求Optimus3D提供金屬增材制造解決方案,以完全統一的質量標準生產小批量的自行車閥桿組件。

背景

Optimus3D提供增材制造全過程解決方案,為眾多領域的企業提供支持服務,其中包括航空航天、汽車、工業和醫療。在提供的服務中有端到端的解決方案,同時也包括組件設計、原型和批量生產、后處理等。

Optimus3D總部位于西班牙北部的維多利亞市阿拉瓦科技園Gasteiz,公司服務于國際和本地客戶,讓他們接觸到新一代的3D打印機和軟件。憑借在增材制造方面積累的專業知識,該公司可為客戶實現降低組件復雜性、重量和成本,提高組件質量和可靠性。

西班牙公司Angel Cycle Works是一家國際知名的自行車車架制造商和零部件制造商。公司的主要產品是手工制作定制的自行車鈦金屬框架和組件,用于公路、碎石、山地和越野的復雜環境。生產高品質、高強度的自行車部件依賴于主要從事手工焊接和小批量生產,Angel Cycle Works 熱衷于研發增材制造的生產工藝。

Optimus3D項目負責人Pablo Capellan說:“我們在金屬增材制造方面獲取的專業知識,在很大程度上要歸功于對現代制造業和逆向工程的深入了解,這也意味著我們可以更容易地滿足客戶對3D打印工藝的要求,充分使用增材制造的全部功能。”

挑戰

從根本上來看,Angel Cycle Works在手工制造鈦閥桿組件時面臨的挑戰與原材料有關。事實證明,鈦是一種不太容易使用的材料。尤其在手工焊接時,組件的完整性可能會發生變形,并且完全符合3D CAD模型變得也非常困難。Pablo Capellan繼續說道,即使涉及替代的增材制造工藝,無論是通過分層熔化金屬還是沿路徑沉積構建部件,鈦金屬仍然給加工過程帶來不小的挑戰。

為了批量生產組件,最大化增材制造的生產力是Optimus3D的另一個關鍵標準。它不僅需要保證組件的完全準確性和可靠性,還需要確保每個構建步驟中都能產生最大數量的組件,已獲得成本效益。

解決方案

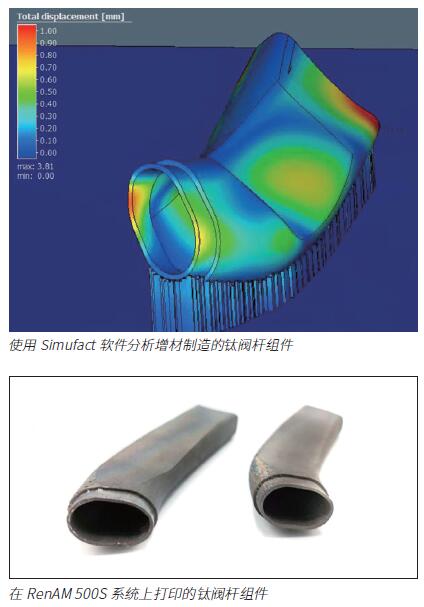

Optimus 3D提議使用雷尼紹RenAM 500S單激光增材制造系統。它專為粉末床融合(也稱為激光熔化)構建金屬部件而設計,構建體積為250mm×250mm×350mm。對于Angel Cycle Works自行車部件來說,重要的是雷尼紹系統一流的惰性制造氣氛(充滿高純度氬氣的真空)確保了所有合格金屬的高質量構建環境,包括鈦Ti6AI4V。

考慮到組件的結構和尺寸,在垂直方向上構建通常是首選。然而,認識到潛在的變形問題和最大限度提高生產率的需要,Optimu3D選擇在水平方向進行堆積。

“我們的想法很簡單。通過水平制造組件,最大限度地減少生產特定批次的自行車零件,幫助Angel Cycle Works實現預算目標。這意味著我們能夠更好地測量和處理變形,因為閥桿組件又長又細,尺寸為35mm×20mm×115mm。”Pablo Capellan解釋道。

正如預期的那樣,直接從CAD文件導出并采用水平制造的方式生產組件,在最脆弱的區域會產生0.375mm的扭曲變形。為了消除這個缺陷,Optimus3D與雷尼紹的工程師合作,研發出基于有限元模擬的解決方案。

雷尼紹應用工程師Alex Garcia解釋說,通過第三方軟件Simufact Additive可以完美模擬RenAM 500S系統的粉末床熔合過程,從而確定使用精確補償系數準確地“預扭曲”組件設計。

結果

使用金屬增材制造,Angel Cycle Works能夠生產出以前手工制作的鈦自行車閥桿組件,確保組件質量的高度一致性,同時還改進了其重量和強度特性,能夠更好地滿足客戶對組件生產數量的動態要求。

這種創新的金屬增材制造解決方案意味著RenAM 500S系統上的每個構建體積都能夠一次連續3D打印多達50個相同的組件,完全可以實現非常短的交貨期。組件成本的大幅下降直接導致了供應鏈的精簡。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們