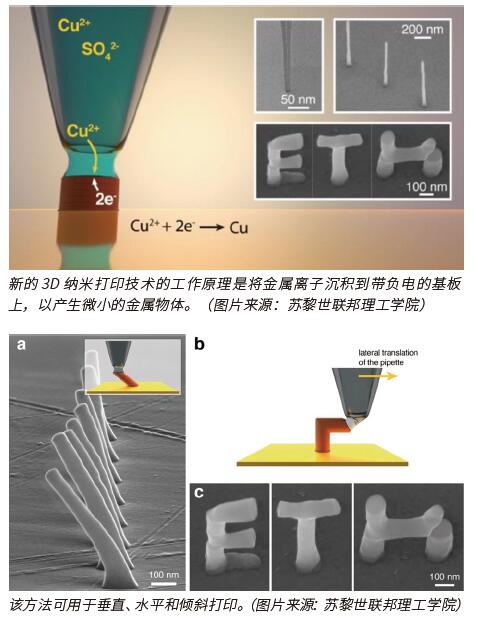

蘇黎世聯邦理工學院(ETH Zurich)和南洋理工大學 (NTU) 的研究人員開發了一種新的3D打印技術,能夠生產納米級金屬部件。

基于電化學方法,該工藝可用于制造直徑小至25納米的銅物體。作為參考,人類頭發的平均直徑約為75微米,而這種銅物體的直徑時是人類頭發的1/3000。

據Dmitry Momotenko博士領導的研究小組稱,這種3D打印技術將在微電子、傳感器和電池技術方面具有潛在應用。

使電鍍適應增材制造

ETH/NTU納米打印方法實際上基于電鍍工藝,這是制造業中使用的一種金屬涂層技術。為了電鍍零件,制造商將帶正電的金屬離子懸浮在鹽溶液中,然后將帶負電的電極添加到該液體溶液中,使離子與電極中的電子結合并形成中性金屬原子。原子作為涂層沉積在電極上,并在表面上緩慢形成固體層。

Momotenko博士補充說:“在這個過程中,固體金屬是由液體鹽溶液制成的——電化學家可以非常有效地控制這個過程。”

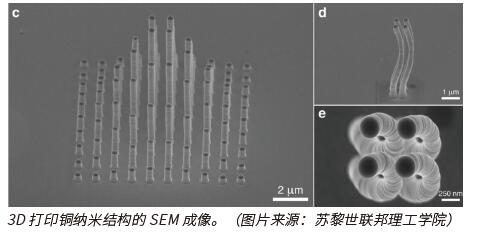

納米打印過程在完全相同的前提下運行,即使用微型移液器將帶正電荷的銅離子沉積到帶負電荷的打印表面上。在這種情況下,該團隊使用了僅1.6納米寬的噴嘴尖端,這意味著一次只能通過兩個銅離子。這與幾個電化學打印參數相結合,使團隊能夠密切控制打印結構的直徑。該論文報告說,最小的打印物體只有25納米寬(195個銅原子)。

另一方面,傳統的粉末基金屬3D打印機通常只能達到微米級分辨率,這仍然是目前研究中的分辨率的數千倍。

“我們正在研究的技術結合了兩個領域——金屬打印和納米級精度。”Momotenko博士解釋道。

金屬3D納米打印的應用

有趣的是,Momotenko博士的團隊發現他們的3D打印過程能夠制造各種各樣的物體類型,包括垂直結構、水平結構、傾斜甚至螺旋。這種強大的方法適用于一系列新穎的應用,例如更高效的儲能設備、微電子,甚至用于化學生產目的的3D打印催化劑。

就未來的工作而言,研究人員目前正致力于將該技術應用于3D打印更緊湊的鋰離子電池。這些設計的特點是增加了電極的表面積,縮短了電極之間的距離,所有這些都是為了加快充電過程。

該研究的更多細節可以在題為“將電化學三維打印帶入納米級”的論文中找到。

延伸閱讀

3D打印領域常常出現一些具有創新性的技術。10月,英國拉夫堡大學的研究人員開發了一種稱為材料處理擠出增材制造 (MaTrEx-AM) 的混合制造方法,它使用丙酮來增強3D打印零件的結構。

通過改變丙酮的用量和使用位置,制造商可以控制零件變形,從而創造出具有新的機械性能的零件。同時,這種制造方法還可實現4D打印,實際應用包括用于頭盔襯墊的4D晶格,以避免撞擊傷害或作為生物醫學植入物。

研究團隊成員Andy Gleadall 博士說:“3D打印是一層一層地增加材料的,有點像你把很多木頭橫著疊在一起時看到的一樣,層與層之間存在幾何缺陷,不同材料之間的結合可能不如純聚合物那樣好,MaTrEx-AM對于那些容易在打印過程中變形的零件將有巨大價值。”

“機械性能隨時間變化的特性意味著MaTrEx-AM為材料性能增加了一個新的維度,現場混合處理實現了4D打印。” Gleadall 博士補充說。

在德國Fraunhofer IWS研究所,來自德國和以色列的科學家正在聯合測試一種用于工業加工的新型激光器。以色列Civan Lasers公司的這臺13kW “動態光束”激光器將數十個單獨的光束組合成高質量的強大激光束。通過部分光束中波谷和波峰的小相移(光相控陣),激光器可以在激光束中快速生成不同的能量分布模式,而典型激光器僅在光束中心聚焦能量。新激光器系統可在工件上產生例如環形、八字形或馬蹄形的能量聚焦模式。

要想達到新系統同樣的能量分布模式,過去往往需要通過光束偏轉光學器件或快速振蕩反射鏡實現。但即使是最快的振蕩反射鏡,仍然需要幾毫秒時間重新調整激光束的能量模式。研究團隊的測試內容包括評估將動態光束整形用于金屬增材制造的可能性。作為“ShapeAM”項目的一部分,研究人員測試新激光器系統以實現材料特性的改進。

具體而言,研究團隊的目標是鈦、鋁合金的增材制造,這些材料將應用于航天器部件、植入物和汽車輕量化部件。測試過程中,Civan Lasers公司計劃使用動態光束整形技術消除工藝加工中可能出現的缺陷,從而獲得更高質量的3D打印效果。公司首席執行官Eyal Shekel博士表示,“ShapeAM項目使我們能夠探索動態光束整形在金屬增材制造中的優勢。”

可以預見的是,新型激光器在增材和連接工藝中將實現對熔池表面和熔池深度的快速精確控制。研究團隊期待在無毛刺切割和高邊緣質量方面,新型激光器能繼續顯現出激光切割的優勢。他們估計,與傳統光纖激光器相比,“動態光束”激光器的加工速度可以提升兩倍。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們