近日,GE航空發布消息稱,其位于奧本的增材制造工廠已發貨第10萬個3D打印的燃油噴嘴,這是該公司和3D打印行業的重要里程碑。奧本工廠于2015年開始生產3D打印的燃油噴嘴,是業內第一個使用增材制造技術生產飛機發動機零件的大規模制造工廠。

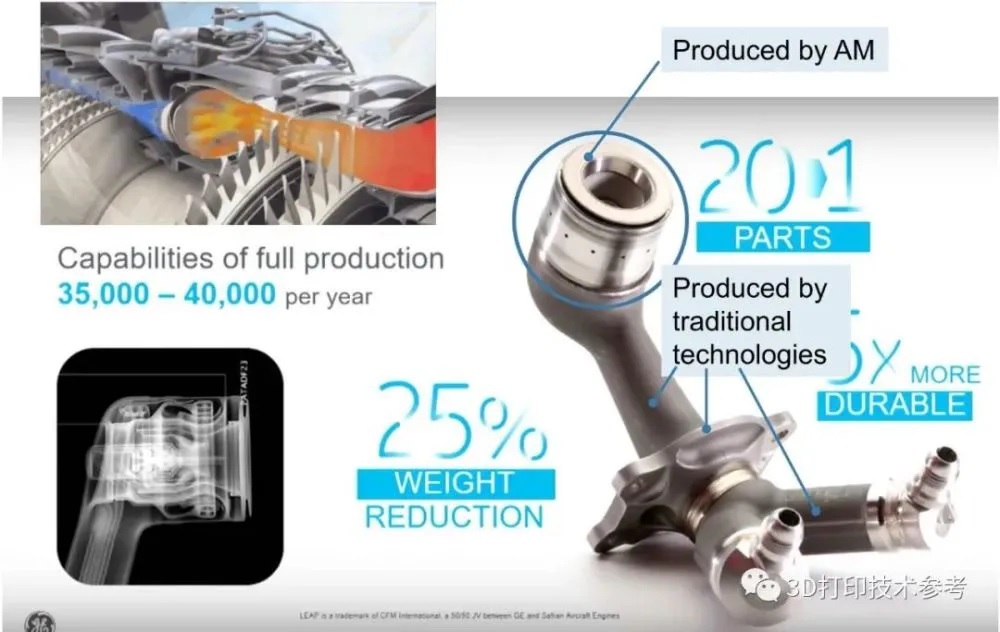

這款知名的3D打印燃油噴嘴最初轉為LEAP發動機開發和制造,根據發動機版本的不同,每臺發動機上安裝有18或19個燃油噴嘴。基于3D打印帶來的制造優勢,新設計的燃油噴嘴將原來的20個部件變成了一個精密整體,并與其它組件通過釬焊連接,噴氣燃料通過噴嘴內部的復雜流道實現自身冷卻。最終,新噴嘴重量比上一代減輕了25%,耐用度提高了5倍,成本效益上升了30%。

實際上,LEAP 3D打印燃油噴嘴的開發先于GE Additive(GE增材) 的成立和GE對 Concept Laser以及Arcam的收購。而前者的發展一直依托于GE航空這個強有力的“靠山”,航空發動機燃油噴嘴也是GE增材實現快速發展的“誘因”。

2010年,GE航空成立增材制造部門,在2012年GE成功用增材制造的方式制造了第一個燃油噴嘴,而為了保證服務穩定性,財大氣粗的GE開啟了在3D打印領域的瘋狂收購。

2012年,GE先是收購了最初的燃油噴嘴加工服務商Morris Technologies,使公司初步具備了一定的3D打印技術服務能力;2013年,收購意大利航天公司AVIO,掌握了“電子束選區熔融技術”,并用于制造鈦鋁合金低壓渦輪機葉片。

2016年,GE先后斥資6.85億美元以及5.99億美元收購了兩家世界領先的金屬3D打印公司,瑞典Arcam與德國Concept Laser。隨后,在整合了行業眾多優質資源后,GE Additive公司成立。

至此,GE一躍成為全球最大的3D打印廠商,也完成了從增材制造應用向增材制造裝備及服務供應商的轉變。2017年,奧本工廠交付的燃油噴嘴數量為8000個;2018年10月,交付總量達到3萬個;如今,GE增材已經打印了超過10萬個航空發動機燃油噴嘴,并實際應用于其最先進的“LEAP發動機”中,空客A320 NEO、波音737 MAX和中國國產C919大型客機都采用了Leap引擎。

雖然,大規模的收購讓GE快速切入金屬3D打印領域,并成為這一領域的領頭企業,但這一切的背后,GE航空功不可沒。

GE航空是世界領先的民用、軍用、公務和通用飛機噴氣及渦槳發動機、部件和集成系統制造商,全球每2秒鐘就有一架應用GE發動機技術的飛機起飛,而它的發展也可以看作是美國航空產業發展的縮影。

100年前,從GE研發的渦輪增壓器首次解決飛機發動機在高海拔地區性能減弱的問題開始,GE正式進入航空領域。隨后,GE航空相繼創造了很多“第一”,其研發了美國第一臺噴氣式發動機、世界第一臺大“涵道比”渦扇發動機、旗下CFM56系列發動機更是成為航空史上首個實現10億飛行小時的發動機系列。

可以說,GE推動了美國航空產業的發展,而美國航空產業也成就了GE航空。百年的資源積累,讓GE增材能夠與自身產業快速融合,與其他金屬3D打印公司為了業務四處奔波不同,僅僅是來自GE航空的需求就足夠競爭對手“眼紅”,不僅如此,GE醫療、GE工業也將繼續推動其3D打印業務發展。

而在金屬3D打印技術的使用方面,GE增材并不局限于現有的技術。為提高3D打印技術的規模化制造能力,2017年,GE增材宣布開發粘結劑噴射金屬3D打印技術,并獲得了GE旗下多部門的支持。目前,GE增材已經可以采用該技術打印航空、能源、汽車和其他工業領域使用的多種合金,不斷開發的新材料和形狀解決方案,能夠滿足客戶的各種應用需求。

目前,GE增材已經成為3D打印行業的重要參與者,尤其在新應用開發方面,一直在引領技術發展。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們