十五年前在企業中引入增材制造(AM)技術的人,可謂是極富遠見;如果十年前還沒有這樣做,那么已落后于先行者;到了今天,任何一個還未使用增材制造的人,都將失去競爭優勢。本文中,富有代表性的醫療技術領域的專家觀點展示了這項技術在當今所具備的能力,并討論了該技術在諸多領域的應用。

增材制造(AM)正在給傳統的制造業帶來越來越大的顛覆性變化。鑄造或銑削等常規工藝流程將更多地被取代。增材制造擁有不受特定形式約束的工藝流程,可帶來諸如幾何自由度、重構和資源保護等優勢,另外還具有巨大的經濟優勢和良好的可用性。但最根本的優勢在于,它不只是對傳統部件的復制,更是全新的設計與仿生設計方法。這帶來了加快產品上市速度、快速供貨及減少閑置時間等優勢。

至于有關供應鏈過長(被視為全球化的副作用)的爭論,增材制造也提供了本地化生產的可行途徑。本地

化生產意味著價值創造、產品開發、產品制造將離客戶更近,減少物流開支則有助于實現氣候目標。

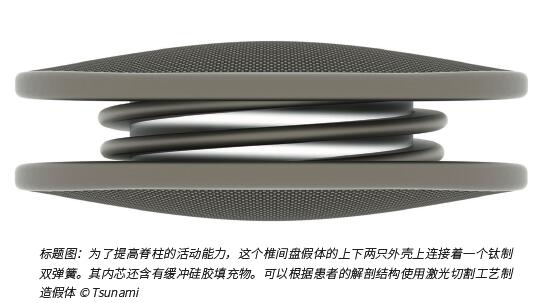

經典的材料類別包括金屬、陶瓷和塑料。就金屬和激光切割工藝來說,由德國ConceptLaser 公司創始人之一FrankCarsten Herzog 開發的基于粉末床的金屬激光熔融工藝(市場份額約占全球所有金屬AM 系統的80%),因為總是能夠使用經認證的粉狀原材料,所以很早就可以應用于醫療器械。類似的方法也適用于陶瓷基解決方案。由于聚合物材料的多樣性及材料特性,工藝上稍微復雜一些。這就是為什么金屬應用取得了5 到10 年的先機。

在對醫療行業有所了解時,我們可以看到許多獨立的應用類型:髖關節、關節或脊柱植入物、顱骨或牙科用假牙。醫療設備、實驗室設備或高科技藥物中使用的組件也在這一陣列內(圖1)。目前,最主要應用包括復蘇和呼吸機用閥門。即使是獸醫也知道一系列3D 打印植入物應用實例。

3D打印供應商及用戶的發展概況

根據Wohlers Report 2020(《沃勒報告2020》)介紹,增材制造產品和服務的總價值估計為119 億美元,其中,醫療市場約為17 億美元。預計到2024 年,醫用增材制造設備、材料、軟件和服務的總價值將達到22億美元。沃勒報告認為,如此驚人的增長,想要跟上發展的步伐會是一項挑戰。

SmarTech Analysis 公司預計,2029 年全球市場規模約為550 億美元。更為保守的分析機構(如3DHubs)預計年增長率介于18%-27% 之間。但即便如此,這也比迄今為止其它許多行業的增長更為突出。英國市場分析企業Context 預測,未來數年,3D 金屬打印機(表1)和聚合物打印機(表2)將以兩位數的速度增長。但工業化量產和中等規模的系列化生產是增材制造領域銷售額增長最快的部門,而這只是一部分醫療技術類型。

在全球市場層面,安永研究報告稱,2019年,有722 家AM 公司來自歐洲,421 家來自美洲,168 家來自亞洲,但業內的AM 供應商目前正處于整合階段。特別是,過去十年的巨大增長,來自眾多創新的推動,以及價格的整合正發揮作用。雖然主要參與者可能會感受到強烈的影響,但小型初創企業仍在加快進入這一充滿活力、還遠未飽和或在為生存而戰的市場。

另一方面,對醫療行業和其它各個行業的用戶而言,情況看上去非常好,對于眾多以AM 專業知識和制造能力

引導眾多行業進入3D 打印世界的3D打印服務提供商,同樣如此。用AM改進現有產品的可能性實在太誘人了。

熱門的關鍵詞包括仿生設計、輕量化結構、針對患者的個性化部件、無需任何裝配、可大幅減少裝配件中組件數量、可以分散制造和快速交付的一次性使用器械等。

鈦應用示例:髖臼植入物

基于西方嬰兒潮一代的人口統計學,用于人類肌肉骨骼系統的骨科植入物扮演著越來越重要的角色。髖關節、膝關節和脊柱植入物被認為是一個與之相關的新興醫療技術市場。因此,來自愛爾蘭科克的斯特萊克公司(Stryker)利用電子束熔化(EBM)技術開發了一種新的三維鈦髖臼系統(圖2)。該系統于2016 年獲得美國食品藥物監督管理局(FDA)的批準。Stryker將此產品命名為Trident II髖臼系統,并強調這是一種非膠結解決方案,從而大大提高了它在體內的壽命。

3D 打印工藝可以生成傳統方法無法實現的高度復雜的幾何結構。整個植入物,包含鈦髖臼系統、球頭和由金

屬、陶瓷、聚乙烯或鋁- 陶瓷復合材料在內的殼形嵌體,具有持久的運動學機械性能,具體取決于材料的相容性、負荷以及鎖定機制。當然,這類3D 解決方案供應商有很多家,如B.Braun、Surgival、SurgTech、Implan-Tech、Imeco、Medacta、link、Rentec 等。

聚酰胺應用示例:用于心肺復蘇機的文丘里閥

早在2020 年3 月,歐盟就對新冠疫情作出了回應,并向歐洲增材制造行業伸出了援手。該計劃旨在利用3D 打印等策略,解決醫用防護設備如N95 呼吸裝置、口罩、面罩、面屏或手術服,以及醫療復蘇和呼吸設備的短缺,和對全球供應鏈的強烈依賴。主要供應商如德國呂貝克的Draeger,以及來自各個行業的工廠和設備安裝商、加工商都響應了求助的呼聲。其中的許多企業以前從未生產過類似產品。

用于復蘇和呼吸裝置的文丘里管閥就是一個很好的例子(圖3)。其難度在于,要在很短的時間內3D 打印出

原先采用傳統工藝制造的消耗性部件。這正是發生在意大利布雷西亞醫院的故事:總部位于米蘭的FabLab 公司在該醫院安裝了一臺聚合物3D 打印機。先是掃描了原來使用過的閥門,再3D 打印出新的閥門,心肺復蘇機因此從未停止運行。后來,Lonati 使用聚合物激光粉末床熔融工藝進行了系列生產,以打印聚酰胺零件并供應給意大利醫院。

這在業內被稱為“按需制造備件”:當無法為特定形式的解決方案提供部件或采購時間過長時,做到這點十分重要。同時,在這種情況下,再制造也非常值得一提。如果您的首要任務是重新設計一個備件,很可能會用不需要一次性組裝的3D 打印組件來替代包含多個組件的部件。

門診用口鼻防護面罩

新冠肺炎疫情爆發之際,專業醫護人員用防護設備成為全球性的重大挑戰。首先,只有緊急儲備;其次,大部

分不在歐洲地區生產。供應鏈和交貨時間太長。價格飛漲到不可想象的水平,質量也令人懷疑。如果更多的專業醫護人員無法工作,危機可能會像我們在其它國家看到的那樣演變成一場災難。

在這種不確定的情況下, 德國Bamberg 診所的急診室詢問是否有一種面屏3D 打印解決方案。這是包括一

條頭帶和一片亞克力玻璃的非常簡單的設計。不可能再創建任何認證模型,只是生產包括面罩、防護服和口罩等臨時防護器械。另一點也非常清楚,即:這只能在適當的網絡中工作,因為3D 打印永遠只能是解決方案的一部分,而不是解決方案本身。

本例中, 這一網絡是目前正在開發中的下一代數字技術研究與應用中心(Forschungs-undAnwendungszentrum für digitaleZukunftstechnologien,FADZ),它匯集了該地區的眾多企業。德國

Neuses 的Innocept 公司開發了一種新型口罩:可重復使用,佩戴舒適,由兩個軟聚合物半殼組成,不同過濾器可以插入其中(圖4)。優點是口罩的呼吸過濾器不直接貼在臉上,與臨時使用的口罩相比,呼吸更順暢。此外,口罩的大批量生產使得制造商給予的價格更優惠,且不用拋棄整只口罩,因而更加環保。

為了加快開發過程, 在德國利希滕費爾斯的Hofmann–IhrM?glichmacher 公司使用HP MultiJet Fusion 技術,一夜之間打印了五個原型。兩周半后,產品就成熟了。

Innocept 提交了專利申請。該數字化加工技術還有另一項重要優點:STL 打印文件可以在許多打印機上通用,不用考慮制造商。

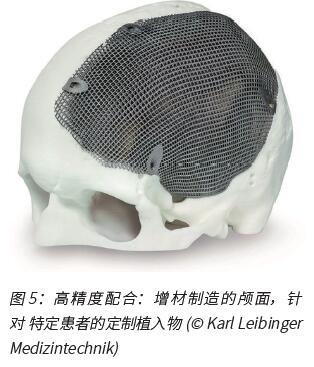

以顱骨植入物為例的最新進展人工智能、數字化和自動化是工業4.0 戰略的支柱。它們也為增材制造業帶來了靈感,并將塑造3D 打印的未來,同時加速創新,并促進AM 得到更廣泛的傳播。對于需要依據患者確定解決方

案的醫療技術而言,這并不十分重要,但數字化產品仍有巨大的發展空間。如,一名手術外科醫生可以根據X 光圖像及轉換成的STL 文件定制完美的顱骨植入物(圖5)。

一個按照要求生產的多孔表面可確保植入物能理想地與人體組織結構相容。但是,真正讓經驗豐富的醫生們贊嘆的是植入物與頭蓋骨接合處的設計。有了這種設計,該組件可以更快地植入體內,降低手術風險。更快的愈合對患者有利,同時也提高了他們的生活質量。這兩方面都是醫用AM 技術的主要任務。

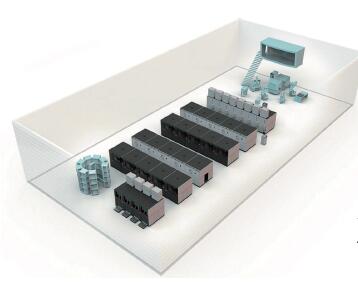

圖6:未來的工廠需要從材料供應(左)、部件生產到后處理(右)的數據流,包括無人駕駛運輸系統的運行數據(? GEAdditive/Concept Laser)

軟硬件協同

AM 工廠和設備充分利用了設計、數字工藝鏈以及軟硬件協同的潛力。在硬件方面,安裝空間和施工速度(裝配速度)在過去曾經發揮了較大的作用。現在,粉末床金屬打印機所需的安裝空間約為800 cm3。如果采用多激光器系統,標準安裝空間為187 cm3 或125 cm3。

這些安裝空間的大小對于當今任何醫療應用都絕對足夠。由于使用了多激光器系統,裝配速度也顯著提高。今天,如果采用幾臺1000W 的激光器,打印部件的速度可高達50 cm3/h。

未來,粘合劑噴射技術有望提高這一速率。這項由麻省理工學院(MIT)開發的技術,會越來越適合于某些特定工況下的簡單應用。在粘合劑噴射3D打印,即“粉床和噴墨”3D 打印中,部件被層層堆積成“綠色實體”。三維數據用于計算每個截面或層的幾何參數。在3D 打印過程中,在高度可調的桌面上鋪上一層粉末或顆粒,然后加上一層粘合劑,從而將零部件粘合在構成部件組成部分的地方。

過去十年的發展也導致了批量的大幅提升。質量保證和自動化日益重要。質量保證是軟件主要但并非唯一的任

務。軟件用于控制3D 打印部件的構建。它控制零部件的數據準備,以及與設計相關的任務,并提出顯露策略和參數選擇,以及零部件的表面或密度建議。軟件還可以優化安裝空間中零部件的方向以及必要的支撐結構。

出于質量保證的目的,軟件還有助于基于零件密度或強度的熱特性模擬(熱模擬)和翹曲模擬(機械模擬)。

最后,很重要的一點是,該軟件提供了“數字孿生兄弟”,所記錄的零部件優化工藝參數可以一一保存。這意味著最大程度的再現性,這是數字化零部件才能提供的。

作為整體制造戰略的增材制造

自動化和數字化供應鏈促進了增材制造的發展。自動化意味著消除盡可能多的干擾值,使制造過程在保護氣體環境中安全進行,并使其設計快速和自動化。其范圍覆蓋容器中準備、3D 打印機實際設置,到自動化后處理,如移除支撐結構、熱后處理或表面處理。最大限度的自動化意味著從粉末到成品的整個過程都無需人工操作。

從一開始,數字化流程鏈既是一項挑戰,也是工廠和機械安裝人員充分挖掘AM 潛力的必要條件,現在已經得到進一步的發展。如今可以使用掃描儀直接捕獲文件。這可以在病床邊完成,也可以用于現在使用AM 生產的常規零部件。但數字化流程鏈還在另一個維度上進行。這里的關鍵詞是現代化AM 工廠,具有用于生產和過程控制的連續數字化流程鏈(圖6)。這種現代化方式要求數據在備料、材料準備、零部件生產、后處理和工廠內部物流,甚至包括自動運輸系統(自動引導車輛系統,AGV)等各個環節中流動。

需要數字化熱點,而非病毒性熱點

即使現階段增材制造技術的發展某種程度上比十年或二十年前更為平緩,但它仍將逐步變得更加有用而高效。我們肯定會看到新的仿生產品、新設計、新材料、更可持續的產品,以及更廣泛的應用。

人類現在開始將技術作為設計的重要因素。雖然許多企業成為了先行者,但主流環境仍然比較謹慎:2019 年,

71% 的企業表示,在選擇可替代的生產方法時,缺乏專業知識是阻礙3D 打印的最大因素。但與此相矛盾的是,79%的企業表示,在未來3 到5 年內,通過3D 打印技術制造的零部件數量至少會翻一番(來源:Jabil survey 2019)。

實際上,這種矛盾意味著我們可能不知道3D 打印是如何實現的,但我們確實知道它變得越來越重要。

許多企業意識到某些事情正在發生,但他們仍不愿采取行動。為了更具體地推動轉型,未來,“數字化”一定會成為一種優勢,從而以更具體的方式塑造這種轉變。培育和發展“3D 打印時代”將是未來的關鍵。培訓和開發將使世界上任何地方的任何人都能擁有現場優勢,因為AM 是在本地開發和制造產品的關鍵方法。這也包含人們一直在討論的通往中國的長供應鏈。AM 允許我們在當地生產,以靠近需求。不需要長的運輸路線或依賴運輸。世界各地的數字化增材制造廠的成本結構都比較類似。所以,我們需要本地化的AM 中心的“數字化熱點”。為了實現這一目標,我們必須為了解并能夠使用3D 打印的開發人員、繪圖人員、設計師和操作人員提供這一技術。這是我們唯一能夠將傳統制造戰略轉化為3D 打印的新可能性、并充分利用未來創新機遇的唯一途

徑。3D 打印將成為眾多企業和行業賴以競爭的因素。

最后的思考

在結束對AM 未來的展望時,不得不提及3D 消費市場。像其它硬件一樣,工業和民用3D 打印機永遠都有市場。英國市場分析公司Context 稱,兩者的市場容量比為70:30。市場確實發生了巨大的飛躍:目前,一臺最先進的民用3D 打印機的價格約為1000 歐元。我敢說,大約15 年前,一臺零部件質量類似的工業3D 打印機的價格在10 萬到20 萬歐元之間。這意味著3D 打印現在是水平而非垂直擴張。

家用3D 打印機(目前最流行的是惠普多射流熔融技術)將與辦公室激光打印機一樣成為未來的主流。因此可以

相信,許多基于圖形許可的實用產品可以由“像我們這樣的人”在家生產。我認為,在像新冠這樣的大流行病期間,渴望在不出門的情況下打印自己的防護面罩或口罩這一前景也不算太糟糕。可以使用從網上找到數據。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們