現代汽車制造業使用了大量不同的材料,包括塑料、金屬、紡織品、玻璃、橡膠等。有些高端品牌的豪華汽車,一方面不斷嘗試類似于碳纖維這類的新型材料,同時也大量使用傳統的實木和真皮材質。

加工如此多種類的材料需要一種性能強大的工具,這就給了CO2激光器用武之地。

CO2激光器發明于1964年,是最早的激光技術之一,至今仍是工業材料加工的中流砥柱,在汽車工業應用廣泛。通常,CO2激光器的輸出功率從幾十瓦到幾千瓦不等,能在不同材料的加工應用中施展拳腳。

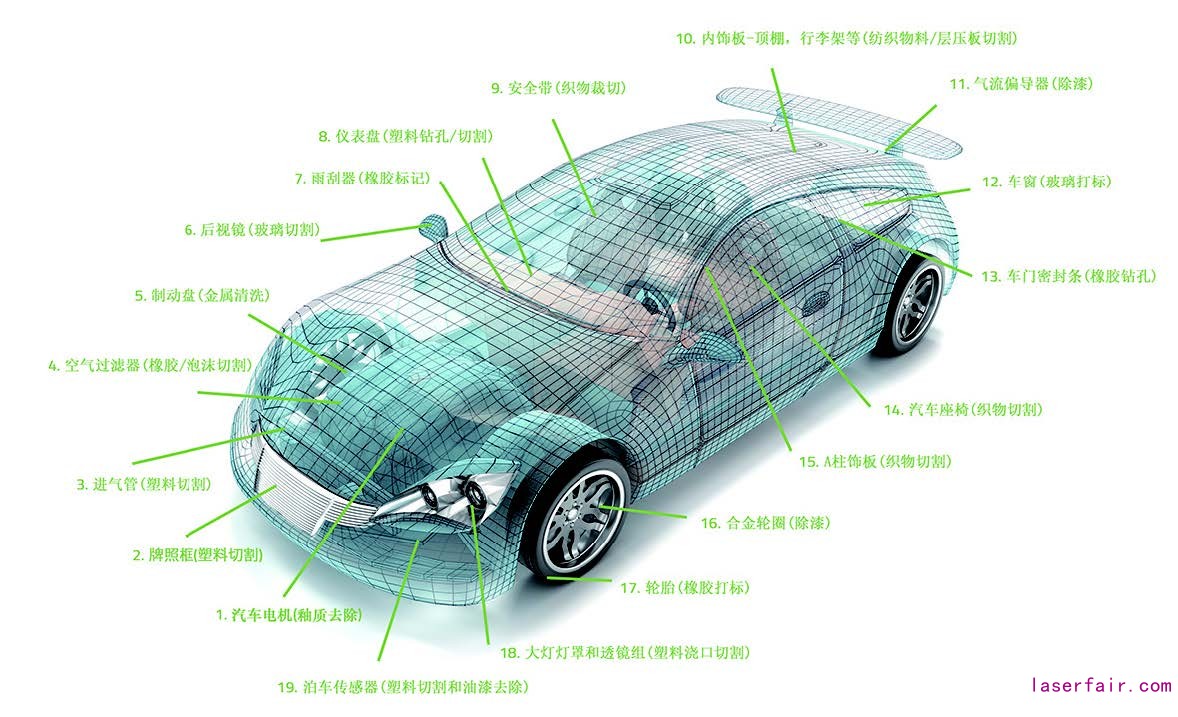

CO2 激光器在汽車制造中的 19 種應用

低功率類型的CO2激光器主要用于標記和雕刻,而高功率類型可以輕松并精確地切割和焊接。因此,激光可加工的部件幾乎可以涵蓋到汽車制造環節中的大部分區域。

塑料切割

CO2激光器廣泛應用于汽車塑料零件的加工,包括內飾件和儀表板、立柱、保險杠、尾翼、飾件、牌照框和車燈。

這些部件會使用到不同種類的塑料,包括ABS、TPO、聚丙烯(PP)、聚碳酸酯(PC)、HDPE、亞克力以及各種復合材料和層壓材料。

塑料材質可以是單純的塑料,也可以是涂漆的,或是與其它材料相結合的,如織物覆蓋的汽車內柱(A柱、B柱或者C柱),由復合材料或者飾面材料制成的儀表板,填充了碳纖維或玻璃纖維用于加固的結構支撐件。

激光可用于固定點、車燈、開關、泊車傳感器和其它部件的切割和鉆孔,也可以用于澆口切割或修整注塑過程中多余的塑料。

前車大燈的燈罩和透鏡由透明的塑料制成,通常需要激光來修整模具成型中多余的塑料。車燈通常由聚碳酸酯(PC)制成,其光學透明度高、耐沖擊和碎片化、各種氣候條件及紫外線照射的耐受性強。

雖然,這種特殊塑料材質經激光加工后,邊緣會比較粗糙,但前車大燈全部安裝完成后,加工部位暗藏,不會影響車燈的整體性能。激光在處理大多數塑料材質時,通常會形成光滑的邊緣,不需要后續修整。

塑料切割通常會使用125W以上的激光器,根據加工要求的速度不同,配置的功率也會不同,一般速度越快所需功率越大。Luxinar的SR系列、SCX系列和OEM系列都適合于此類應用。

激光技術在前車大燈燈罩和透鏡上的應用

由于切割操作經常需要激光束或零件在三維空間中移動,單憑人工操作繁瑣又耗時,因此,激光技術又開始與靈活的機器人系統相結合。

機器人

現代汽車生產高度自動化,機器人在整個汽車工業中的應用已經很常見。

為了優化生產線的加工流程,CO2激光器開始與機器人結合使用,并逐步取代了傳統的工具。

圖片來自德國的 ROBOT-TECHNOLOGY,Luxinar 激光器被安裝在了機器人操作臂上

把CO2激光器集成到機器人上是具有一定的挑戰。在實際應用中,工程師可通過三種方式將CO2激光器集成到機器人上:

第一種,激光直接安裝在機器人關節臂上,光束通過精密的關節式導光單元傳輸到工件上。然后,利用編程讓機器人按照軌跡切割相對復雜的形狀,并始終保持光束聚焦。

第二種,機器人抓取工件,在固定的激光聚焦點前按照加工軌跡移動工件。這是一個相對簡單的機械裝置,適用于較小的機器人,可以加工的工件尺寸受限。

第三種,激光器同一個導光臂相連接,機器人抓取導光臂并按照所需軌跡移動關節臂,以切割零件。

第一種情況下,激光器必須能夠承受機器人運動產生的加速度。機器人也需要體型較大和足夠的強悍,以背負并移動激光器。換言之,激光器必須足夠緊湊和輕巧,以便直接安裝在機器人關節臂上。在這方面,Luxinar的SR系列激光器是理想的選擇。

第二種情況下,通常采用振鏡來控制激光束的移動,而機器人則負責調整工件的加工面和位置。典型的應用是在汽車儀表臺上打孔——在儀表板表面上鉆一些小孔,通常直徑為1毫米,這使得將其他包覆材料粘合到儀表臺上表面時,空氣可以從小孔被抽離,使粘合更加緊密。

相同的方法也適用于切割更大的孔位和軌跡,如開關和傳感器孔位的切割。Luxinar的高功率段激光器,如SCX和OEM系列激光器經常用于這些應用中。

織物裁剪

汽車內飾通常包含幾種不同用途的紡織材料,其中最常見的是內飾織物。

激光可以用來裁剪織物,或雕刻圖案。加工速度取決于織物的類型和厚度,功率越大的激光器切割的速度就越快。激光可以將大多數合成纖維裁剪干凈,邊緣密封,這保證了在汽車座椅縫合和裝配過程,材料不會邊緣散束。

真皮或合成皮料,都適用于激光加工。

激光裁切的汽車座椅織物

許多車輛的內柱上會覆蓋一層織物,它們都可使用激光加工完成。在模具成形過程中,織物附著在塑料零件上,激光將多余的布料從邊緣裁剪下來,以符合車輛的設計與布局。這需要一個5軸的機器人來實施加工,切割頭會沿著零件輪廓,精確地切割織物。中等功率的CO2激光器,如Luxinar的SR和OEM系列,非常適用于這類加工。

織物不僅用來裝飾和增加乘坐的舒適感,也可用于汽車的安全系統,即安全帶和安全氣囊。

現代汽車通常都標配有多個安全氣囊,以保障駕駛員和乘客的安全。安全氣囊通常由密織尼龍或聚酯纖維制成,有時候會在表面加上一層硅酮涂層以增強透氣性。

安全氣囊分為平織安全氣囊和一片式(OPW)安全氣囊;平織氣囊由不同形狀的織物片縫合而成,一片式氣囊(OPW)的結構是直接在織機上形成,二者后續都需要裁剪。可靠而高效的CO2激光器是是理想的工具,通過穩定的、高效率的切割可將材料浪費降至最低。并且激光加工為非接觸加工,最大程度地保留了材料本身的結構和完整性,材料表面的硅酮涂層也不會被磨損。

相同的技術還可以用于汽車儀表臺和車門包覆層劃線,通過對結構件進行選擇性弱化,以便在汽車受到碰撞時,安全氣囊在預設的位置展開,起到保護駕乘人員的作用。這種激光劃線在內飾件面板的背面實施,形成不可見的弱化線,保證了汽車內飾件的完整性和美觀。因此,這種加工需要在極度嚴苛的公差范圍內實施。

表面毛化

CO2激光加工在汽車制造業中并不局限于切割、鉆孔和邊緣修整。

事實上,CO2激光燒蝕去冗也用于汽車制造中。一個很好的例子是表面改性,或從塑料零件/復合材料的表面去除油漆涂層。當一些工件需要用粘合劑安裝到包含油漆涂層的零部件時,為了使粘合更加牢固,零部件的表面涂層需要去除或者毛化。激光器與振鏡相結合,以填充掃描的方式快速在所需的區域進行材料燒蝕去冗。

由激光切割的汽車塑料門封上的排水孔

激光的能量可以調適到剛好足夠燒蝕表面材料但不損破壞材料本身的程度。精確的幾何圖形可以輕松實現,燒蝕深度和表面毛化程度可以輕松控制,燒蝕去冗的圖案也可輕易改變。

在某些情況下,激光加工取代了之前手工操作的過程,從而節省大量時間,提高了產品的質量和一致性。

激光制造技術并不是豪華汽車和未來概念車的專屬。事實上,它已經成熟地應用于車輛流水線制造,如果您深入地了解一輛量產汽車,將會發現許多部件都有CO2激光制造的印記。

也許你會看到,車輛的安全信息已經在被標記在車窗玻璃上;汽車的輪胎上也有不少的信息;橡膠門封上的排水孔、甚至雨刮片上,為增加使用中水流量的小孔,都有CO2激光加工的身影。

剎車盤采用了激光毛化處理;混動或者純電動汽車發卡電機的銅條表面釉質層采用激光去除;牌照框、儀表臺、門板、燈蓋、內柱、過濾器外殼和進氣管等塑料零件已由被激光切割或修整。

CO2激光器的多功能性,讓如今的汽車制造商不斷尋找新材料以匹配使用這項成熟穩定的技術。

20多年來,Luxinar-羅悉激光一直擁有著前沿的激光技術,是輸出功率1kW內封離型CO2激光器的主導制造商,除此之外,Luxinar也新推出了飛秒激光器。迄今為止,其超過18,000臺激光器服務于全球各行各業。www.luxinar.com

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們