2020年5月8日13時49分,由中國航天科技集團空間技術研究院抓總研制的我國新一代載人飛船試驗船的返回艙,在東風著陸場預定區域成功著陸!

新一代載人飛船是面向我國載人月球探測、空間站運營等任務需求而論證的具有國際先進水平的新一代天地往返運輸飛行器。此次試驗船飛行任務的圓滿成功,標志著中國新一代載人飛船已具備雛形,也標志著艙體結構、材料、控制系統等領域一大批新技術取得了重要突破。

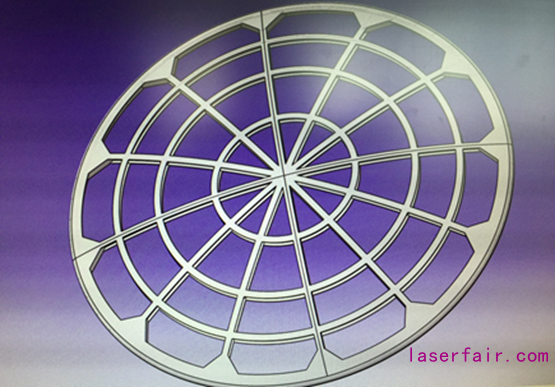

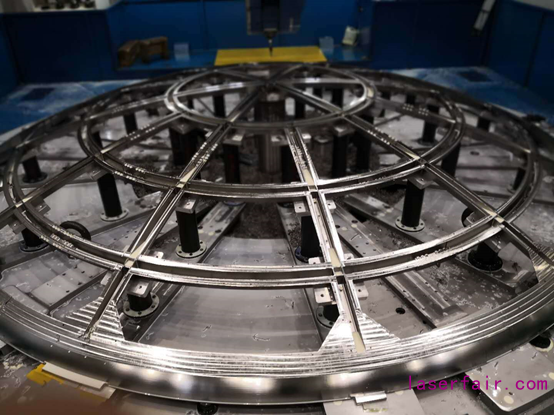

其中重要的技術突破之一,是由航天五院總體部主導的超大尺寸整體鈦框架設計及成型技術。超大尺寸整體鈦框架結構全部采用3D打印工藝制造,成功實現了減輕重量、縮短周期、降低成本等目標。新一代載人飛船試驗船的成功返回也標志著超大尺寸關鍵結構件整體3D打印技術通過大考。

新一代載人飛船返回過程中,防熱大底部位承受最惡劣氣動力和氣動熱。防熱大底框架結構就是氣動力熱作用下的最主要的承力部件。由于鈦合金框架的尺寸過大,若使用傳統鍛造工藝造價極高。同時由于設計方案需要不斷調整和迭代,使得原本就異常緊張的研制周期變得捉襟見肘。以航天五院總體部馬彬為首的設計團隊決定采用“化整為零”的思路,嘗試采用激光沉積3D打印技術來實現“好、快、廉”的設計目標。該技術既能適應設計方案的快速優化與迭代,實現應對載荷分布的輕量化設計;又能同步開展超大尺寸鈦框架3D打印工藝的研究,縮短研制周期,提高研制成品率,大大降低生產成本。

鑫精合激光科技發展有限公司是承擔該防熱大底框架增材制造工作的一家民營企業,集團董事長李澄介紹,高性能大型關鍵金屬結構件制造可以說是金屬3D打印技術的“鬼門關”,一方面由于零件尺寸過大,內部熱應力也呈指數級上升,變形甚至開裂就成了金屬增材制造技術的夢魘;另一方面凝固過程、冷卻過程控制不住就會產生冶金缺陷,對于關鍵結構件來講,冶金缺陷是絕不能容許的問題。

經過十幾年的摸索和積累,我國激光沉積制造金屬3D打印技術已經取得了完整突破,從設備研發生產、材料開發到工藝參數研發的全過程實現了100%國產化。像鑫精合這樣的民營企業,不僅可以實現任一尺寸和全部主流材料牌號的零組件定制化生產,而且實現了激光沉積制造設備和粉末完全自主研發。

目前,激光沉積制造技術正在越來越多的應用在航空航天領域,通過對增材制造技術認識的不斷深入,我國金屬制造業必將會發生本質性的變革。一是材料冶金技術將發生變革,體現在材料的制備及性能將擺脫傳統冶金過程的原理性約束,實現非平衡、梯度、難熔等高性能新材料的智能制備,達到制造過程即是冶金過程的新境界;二是重大裝備結構和性能將發生變革,結構件的輕量化、整體化等都將會達到新的水平;三是大型產品制造模式將發生變革,因零件尺寸原因帶來的生產準備投入高、周期長等限制已獲得突破,大型新產品的研制將可以實現快速、低成本、數字化/智能化制造。

毛澤東主席曾在詩詞中寫到,“可上九天攬月,可下五洋捉鱉,談笑凱歌還。世上無難事,只要肯登攀”。新一代載人飛船返回艙的安全返回,意味著不計其數的新技術、新工藝正在中國人民的雙手中蓬勃發展,意味著“中國制造”必將進入“中國創造”的全新時代,更意味著任何困難也不能阻止中華民族實現中國夢的偉大征程!

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們