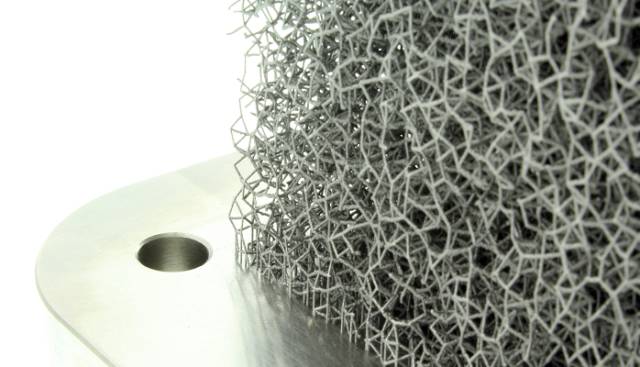

圖:增材制造點陣結構

基于3D打印-增材制造思維的設計是一場設計的革命,它完全打開了設計枷鎖,進行面向增材制造、由產品性能驅動的設計。在該設計流程中,正向設計是核心思想,仿真優化是核心技術,其基本流程為:

基于產品性能要求定義設計空間、設計條件和設計目標;

通過拓撲形貌優化技術確定產品概念設計外形,其核心技術是拓撲優化;

確定產品概念設計外形后,結合參數優化技術進行詳細設計和定型,其核心技術是參數優化;

對優化設計進行性能驗證,其核心技術是仿真分析;

本文簡要闡述了面向增材制造的先進設計的理念和實現手段,并將其應用于某型號振動臺動圈骨架的結構設計。結果顯示由先進設計理念指導的振動臺動圈骨架的最終優化設計的各項性能全面優于原設計。

block

某型號振動臺動圈結構概述

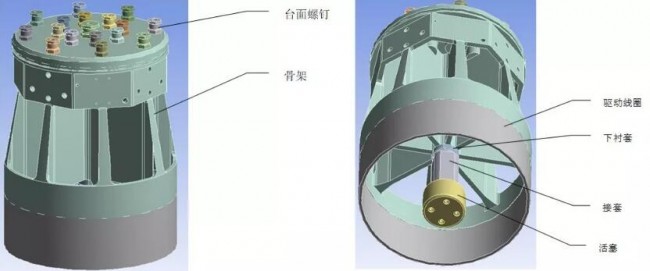

電動振動臺模擬產品在制造、組裝運輸以及使用執行階段所遭遇的各種環境,用以鑒定產品是否具有忍受環境振動的能力,被廣泛應用于國防、航空、航天、通訊、電子、汽車以及家電等行業。動圈骨架是電動振動臺的關鍵部件,其動力學特性的優劣將直接影響到振動臺系統的一階豎向共振頻率的高低,從而影響到振動臺工作頻率的上限和非線性失真大小,因此一階豎向共振頻率是設計振動臺的技術關鍵。某型號振動臺動圈原設計如圖1所示。其各個部分的力學性質如表1所示。

圖1 某型號振動臺動圈結構

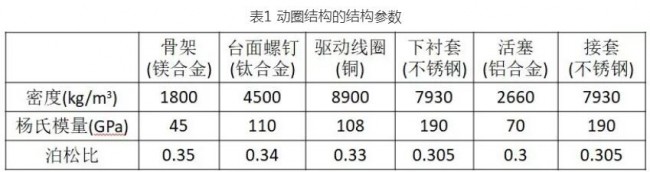

表1 動圈結構的結構參數

振動臺動圈結構的優化目標是在保證骨架質量不增加的前提下,其豎向一階共振頻率盡量提升,其余性能指標(強度、Q值、橫向振動、臺面振動均勻度等)與原設計相當或優于原設計。

振動臺動圈結構優化策略概述

振動臺動圈結構的優化策略是在保持動圈各個結構材料不變的情況下,通過優化動圈骨架原始結構,達到在質量相對于原設計不增加的情況下,其豎向一階共振頻率盡可能提升,其它各項性能,包括骨架強度、Q值、動圈的橫向振動以及振動臺臺面振動均勻度等均較原設計的相應性能有所提升。此優化策略的實現手段是:首先在ANSYS Workbench里對動圈結構的原設計模型進行有限元分析,以獲得原設計結構的相應性能評價指標,并以此分析為基礎,利用拓撲優化軟件GENESIS對動圈骨架原設計結構進行拓撲形貌優化,以獲得具有最佳材料分布和最佳傳力路徑的動圈骨架結構的概念設計;然后基于拓撲優化的材料分布確定參數化建模方案并利用參數優化軟件optiSLang 對參數化模型進行參數優化,完成最終的詳細設計;最后,對最終的詳細設計進行有限元分析,提取相應的性能評價指標值,并與原設計的相應性能評價指標進行比較,最終確定優化設計是否滿足要求。

振動臺動圈骨架拓撲形貌優化

拓撲優化基于已知的設計空間和工況條件以及設計約束,確定剛度最大、質量最小的設計方案。它通過計算材料內最佳的傳力路徑,最終獲得具有最佳材料分布的優化結果。拓撲優化革新了傳統的功能驅動的經驗設計模式,實現了性能驅動的生成式設計,成為真正的正向設計模式。

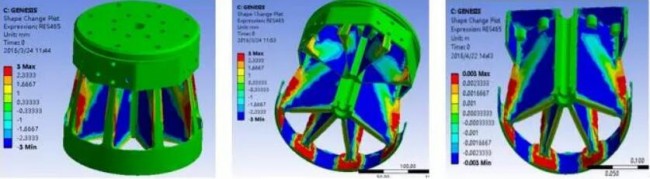

就振動臺動圈骨架結構而言,通過初步分析可以得出:豎向剛度的增加可以導致豎向共振頻率的增加。基于此認識,利用GENESIS對骨架進行拓撲形貌優化,目的是探索動圈骨架的合理材料分布,為結構改進和參數優化提供指導性概念設計方案。拓撲形貌優化的目標是動圈骨架結構的豎向剛度最大,質量最小,約束是變形不大于原設計在相同載荷條件下的變形。其優化結果如圖2所示。

圖2 拓撲形貌優化結果

拓撲形貌優化結果可以給出后續的改進方向。從拓撲形貌優化的結果可以看出:骨架的腹板中央和面板和外圍環板區域應該減薄;腹板外側和骨架底部環板區域應該加厚。具體減薄、加厚的范圍以及板材尺寸則需要通過參數優化獲得。

振動臺動圈骨架參數優化

拓撲優化只是給出結構的最佳材料分布,但是結構詳細設計所需要的信息則需要通過參數優化獲得,從而完成設計定型。

參數優化的一般流程包括以下步驟:

參數化建模:包括參數化CAD模型(如尺寸參數)以及參數化有限元模型(如載荷工況條件參數化);

參數敏感性分析:識別重要性參數,過濾無關參數,并建立高質量響應面,為后續快速優化做準備;

優化分析:定義優化目標、約束條件,設定優化算法進行優化計算;

設計驗證:對最終的優化設計進行驗證性分析;

穩健性可靠性評估:若對可靠性有要求,則進行穩健性可靠性分析與優化。

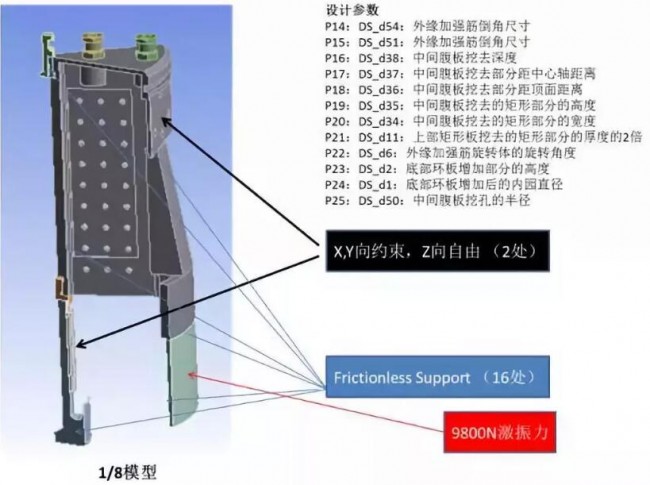

具體到本動圈骨架結構,參數化模型采用1/8周期對稱模型(這是為了在不影響效果的前提下提升效率)。基于上面拓撲形貌優化的概念設計,我們的參數化建模策略及參數化的參數如圖3所示。

圖3 振動臺動圈骨架結構的參數化建模

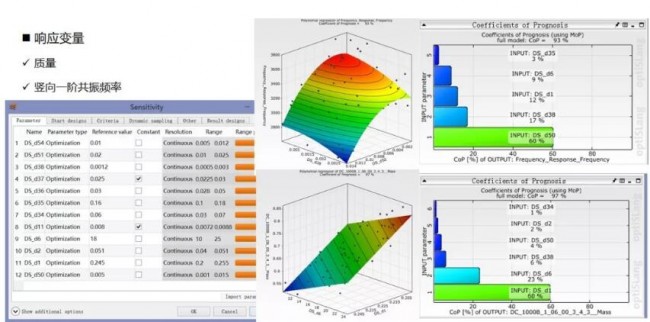

我們關心的響應變量為振動臺動圈骨架的質量和豎向一階共振頻率。參數優化中的參數敏感性分析結果如圖4所示。

圖4 參數優化結果:參數敏感性分析結果

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們