日前,美國橡樹嶺國家實驗室(ORNL)制造示范中心(MDF)的研究人員成功地在波音公司的工業級熱壓器中對一件3D打印的熱塑性塑料模具進行了測試。

據了解,這件3D打印的熱塑性塑料模具在熱壓器內高溫、高壓的條件下安然無恙,充分展示了增材制造技術在模具行業的應用潛力。波音公司的這種熱壓釜一般是用來修復航天級復合材料零部件的。

ORNL的研究人員Vlastimil Kunc說:“這是100%數字制造模具在一個工業級熱壓器中進行的第一次成功示范。”

近年來,越來越多的工業企業開始轉向數字制造手段,以幫助他們降低制造成本,加快生產時間。比如ORNL的模具只需在短短幾個小時內即可打印和加工完畢,而如果依靠傳統方式生產模平均生產周期長達14周。

一直以來,ORNL都在探索使用增材制造(即3D打印)技術徹底改變產品的設計、制造方式。通過其與工業界的緊密聯系,以及自身在材料開發、處理方面的世界領先能力,ORNL已經為增材制造技術的突破創造了一個無與倫比的環境。

比如其在金屬增材制造(MAM)領域的成就,ORNL可以直接根據計算機生成的設計文件在本地融化熔化金屬粉末或線材形成部件。MAM可以通過提高材料利用率和最小化與零部件制造有關材料廢棄來顯著改進制造過程的能源效率。

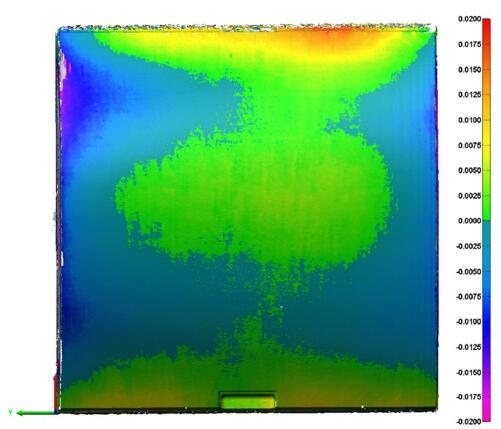

據悉,ORNL當前的研究目標是通過利用原位過程監測與閉環控制來提高電子束熔融(EBM)技術的過程可靠性。發展EBM技術一定會產生新的材料系統——尤其是那些可以處理鎳基超級合金的系統,并且驗證那些以更快的沉積速率制造的Ti-6Al-4V材料的微觀結構和性能。

除此之外,ORNL在過去一段時期也在擴展其3D打印技術的研發范圍,這其中就包括了聚合物增材制造(PAM)。這種新工藝可以快速制造輕量級、復雜的部件,對制造業有著廣泛的影響。與PAM的應用有關的例子包括工具和模具行業(快速、低成本的模具)、輕量級組件(汽車和航空航天),以及運輸行業和能源行業使用的低成本組件等。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們