實際上所有類型生產中的平板顯示器(FPD)目前在其構造中都用到了玻璃薄板。然而,傳統的切割玻璃的機械技術并不具有支持一些新興顯示應用所需的加工質量和產量的能力,對于那些采用超薄基底材料的應用來說尤為顯著。而CO2 激光器已經在特種玻璃切割領域應用了多年,近來在激光穩定性、冷卻技術以及玻璃加工方面的進步,使得激光成為一種替代機械加工、用于平板顯示器制造的可行手段(見圖1)。

未來的趨勢

對于PDA和MP3播放器等消費電子類產品,未來趨勢是更小的物理尺寸和更輕的重量,以及更低的成本。而與此同時,消費者追求面積更大、質量更高的顯示屏,比如蘋果iPhone就是一個典型的例子。相似的還有平板電視制造商們正尋找縮減產品重量的方法。解決這兩個問題的關鍵是采用更輕薄的玻璃基底材料。在超薄電話上,其厚度被縮小為0.3毫米。即使在更大的(60英寸)電視機上,厚度僅為2.8毫米的玻璃板已經成為了標準配置。無論怎樣,更薄的玻璃從機械加工角度來說更為精密。這使得玻璃在生產中更難切割和加工,并且使最終產品極易破碎。后一個因素,對于雙層應用,如觸摸屏來說,更是至關重要。

激光優勢

切割玻璃的傳統技術已經被使用了幾個世紀,包括使用堅硬﹑銳利的工具(常見的是金剛石或硬質合金)劃刻玻璃表面,隨后通過機械力使玻璃沿著劃刻的裂紋完全分開。在自動化系統中,這一分割過程通常采用裂片條作用于玻璃表面而完成。然而,這一方法對于超薄基底材料來說有一定的缺陷。特別是刀具在材料中產生的微裂痕以及后續的裂片步驟產生細小的碎渣,且切割面并不一定和玻璃表面垂直。

此外,機械切割在加工后的邊緣部分留下了顯著的機械應力。實際上,采用機械切割加工厚度小于1毫米的基底材料是非常困難的,因為這個厚度的玻璃非常易碎。為了防止玻璃在初次切割后發生進一步的破碎,它可能因此需要在切割面進行磨削或拋光。而且,后道清理工序也是必需的,以清除可能對后續工藝(如電路形成)產生干擾的殘渣。激光切割玻璃解決了這些局限。首先,非接觸工藝完全消除了微裂痕和碎渣的問題。而且,激光切割使玻璃中不再有應力的殘留,帶來更高的邊緣強度。這一點非常重要,因為即使當外力作用于玻璃板的中心,其裂痕也通常開始于邊緣位置。總的來說,相比機械切割的玻璃,激光切割的玻璃能承受兩倍到三倍的外力。

激光切割還能減少工藝步驟,因其不需要任何后續的清潔及磨削步驟。所以雖然激光切割機的投資成本要高于機械系統,但激光切割的總投資成本將因免去了磨削設備而低于機械加工的成本。

最后,激光切割使得在玻璃上切割曲線更為簡單。對曲線切割的需求正在增長,尤其是移動電話領域,許多制造商希望使用玻璃來替代塑料的外殼,從而提高抗磨損能力。然而,這通常需要小半徑圓角邊緣,有些時候甚至需要切割出開口。

激光切割基本常識

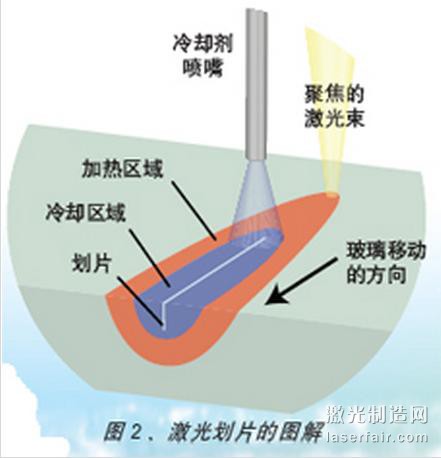

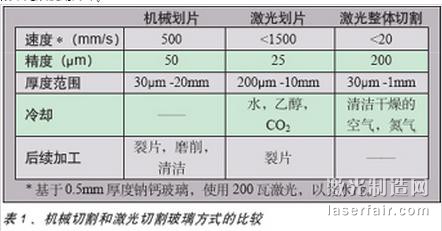

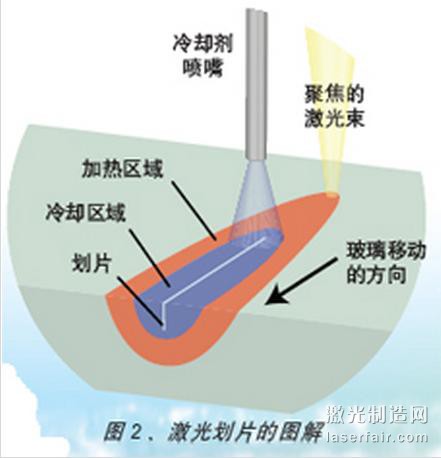

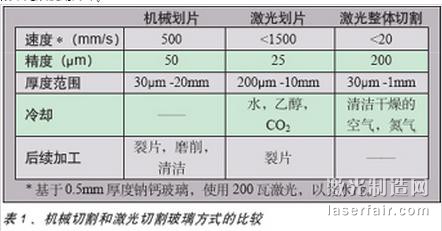

對于玻璃切割來說有兩種基于激光的基本技術。第一種被稱為激光劃片,主要被用于基底材料厚度從0.3毫米到0.7毫米的玻璃(見圖2)。第二種被稱為激光整體切割,主要被用于切割基底材料厚度小于0.2毫米的材料。這兩種方法一般都使用連續波CO2 激光器,也可以采用脈沖CO2 激光器——能在該應用下因進給率的重復率足夠高從而接近連續波。

在激光劃片中,激光聚焦于玻璃的表面,以產生連續的劃痕。因為所有的玻璃都能強烈吸收波長為10.6 m的CO2 激光,幾乎所有的激光能量都保留在或接近玻璃的表面,產生快速的加熱效應。通過從噴嘴向玻璃傳輸液體或空氣,能實現快速冷卻;帶來的熱沖擊會在玻璃中約100 m深處生成連續的裂紋。在整個劃片過程完成后,玻璃從機械輥子或裂片條下方通過,施加足夠的外力使玻璃基底沿裂紋徹底分割開來。該裂片過程不產生任何碎渣,且切割面同表面垂直。

另一種用于裂片的非機械方式最近被開發出來。這種方式中,初始的劃痕再次被暴露在另一束激光產生的熱量下,使玻璃膨脹并使劃痕向深處貫穿基底材料。這一階段中無須使用冷卻。

激光整體切割的設置同激光劃片相類似。不同在于其進給率更低,且冷卻要求更低,使用氣體冷卻而非液體。因此,激光產生的劃痕在基底材料中不斷延伸,只需一步便可完成,免除了單獨的裂片工藝。表1總結了機械切割和兩種激光技術的特點。

工藝優化

德國MDI Schott Advanced Processing公司是一家高精度玻璃切割設備的制造商,他們開發了基于激光的技術,用于各種不同的應用當中。MDI Schott尤其關注于平板顯示器領域。

“我們已經對工藝的許多方面進行了優化,以為制造商提供最具成本競爭力的機械切割工具,并且在薄玻璃的生產中帶來出色的成果,”公司的副總裁Christoph Hermanns談到,“尤其在提供冷卻劑方面,是非常重要的領域。我們研究了各種氣體和液體產生的效果,并開發了用于噴嘴的新技術,能使冷卻劑帶來更高的可控性和可重復實現的結果。除此之外,還能最小化冷卻液用量并在加工后的零件上不產生殘留痕跡。”

該公司同樣還發現高斯光束輪廓并不適用于玻璃劃片。問題在于聚焦后的高斯分布在劃刻的中心區域達到功率密度峰值,使玻璃溫度升高超過熔點。這一形變帶來了殘余應力,并將產生微裂紋。

MDI Schott公司利用多項技術來改變激光束的功率密度分布,但還要依賴于被加工對象的特定情況以及其他工藝參數。一種方法是使用鏡片系統或反射光路來生成線形光束。該光束能沿著劃痕線前后來回進行高頻掃描(圖3)。

一般來說,公司使用的CO2 激光器在50~250W的功率水平;較高區間的功率能帶來更高的產量或加工更厚材料的能力。

“我們現在使用的一種激光器是相干公司的Diamond K250,該型號具有許多對我們應用非常重要的特點,”Hermanns說道,“例如,我們要求非常好的功率穩定性,因為劃片深度直接依賴于功率。出于同一種原因,橫向模式結構的一致性也很重要,因為這決定了工件表面的激光功率密度分布。此外,我們需要輸出的功率密度分布能在激光器整體輸出功率范圍內保持穩定。這是因為一臺特定的機器可能被用于各種不同的任務,例如劃刻裸玻璃和帶涂層的玻璃,后者需要不同等級的功率。而且,同一型號產品單元之間的一致性非常重要,這樣我們在安裝一臺新的激光器時,就不用把所有參數都重新調校一遍。”

Hermanns還強調了運行時間和可靠性的重要性,因為該應用通常在每天24小時每周7天的模式下運行,“相干近期推出了Diamond E-400激光器,因其具備出色的可靠性,我們正在利用該產品,”他談到,“例如,該激光器配備了集成電源,免去了射頻電纜所可能帶來的故障風險。而且,E-400有著內置的故障自檢裝置,能查出所有的激光操作參數并能預先預測可能出現的故障。該激光器自身也是一臺網絡服務器,甚至能讓我們遠距離監控單元的運轉,并通知客戶任何即將發生的狀況。”

結論

總的來說,21世紀消費類產品要求意味著顯示器中的玻璃板將不再采用沿用幾個世紀的老技術進行切割了。幸運的是,基于激光的切割避免了這些技術的致命缺陷。因為激光切割既能免除后續加工步驟,而且不會過分地增加產品成本。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們