多年以來,成熟的電弧焊工藝已被應用于焊接石油和天然氣管線的大型管道,范圍從使用焊條的手動電弧焊到使用熔化極活性氣體保護(me

tal Active Gas , MAG)工藝的軌道焊接機。如果管線長度和地面空間允許,則同時使用多臺軌道焊接機,每個工作站設計成可焊接一條或兩條焊道,然后被放置到下一管道接頭處,再產生類同的焊縫。此類綜合生產通常依賴于每臺設備配備幾個焊接頭,因此代表著一流的設備和焊接。但是,采用這種方法時,人員和設備工程的開支太高。 該領域不斷進步的同時,也存在一些問題,因為電弧焊工藝已經在焊接效應和焊接速度方面達到其物理極限,因此,優化電弧焊接技術不太可能大幅度提高焊接性能。

必須在以下方面發展焊接工藝,以提高性能:

● 減少焊道數量,且縫隙質量恒定、不斷提高。

● 減少焊接工作站數量,以降低設備和人員開支。

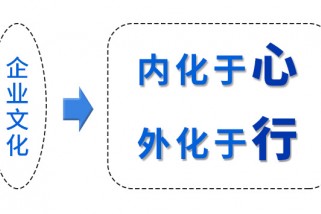

圖1、混合焊的焊縫。圖2、用于根部焊道的焊接頭和混合設備,以及用于填充焊道焊接的電弧焊炬。

激光-氣體保護金屬極電弧(Gas metal Arc, GMA)混合焊的應用是未來一種有前景的技術。在激光GMA混合焊中,組合了兩種工藝,因此激光束和電弧在共用熔池中產生作用。結果并不只是增加能量和熔填金屬,而是組合了協作效應并加強了單種工藝的優點。因此,混合焊形成的焊接點特征中,其深度與激光焊接相似,但是間隙橋接能力大幅提高。對于薄板領域,可以達到極高的焊接速度,部分區域是GMA焊接速度的多倍。對于更厚的板,優點并不僅僅表現在焊接速度,而是有可能通過單焊道焊層降低焊層,通常不需要額外準備接頭。使用GMA激光混合焊時,8毫米板焊縫的典型形態如圖1所示。今天,在施工現場可以應用激光,是由于激光設備的快速發展。幾十千瓦功率的光纖激光器以結構緊湊而知名。除了極高的工作效率和卓越的光束質量之外,還實現了移動應用的先決條件,而目前傳統的激光光源(CO2或Nd:YAG激光器)不能達到這些條件。最近五年,光纖激光器已被用于造船和管道生產中的可移動應用。

下面描述的技術和設備的調查目標是將激光GMA混合焊的知識應用于管道連接的生產,涉及公差、環境影響、設備移動性和焊接錯位等。

關鍵是使用典型的激光深度焊接效應形成根部焊面為6-10毫米的優質自由根部焊道。為此,比較了激光、電弧組成的混合焊方式,不同的對接頭焊接。

管道連接的方法是焊接兩條垂直向下的縫隙,是管道施工中的一種常見做法。為了形成閉合的焊縫外型,采用一個額外的電弧焊炬,以延伸焊接頭,因此可使用混合焊焊接第一焊道,表面焊道則使用GMA焊。目標是一次旋轉形成板厚高達12毫米的閉合焊縫外型。另外,這種拖尾工藝積極地影響了焊縫的機械技術特性。如圖2所示,在垂直向下焊接移動中,所使用的混合焊的完整焊接頭和設備,以及用于表面焊道的第二電弧焊炬。通過集成上述部件,可實現完整的試驗設置,如圖3。可使用兩種不同輸出的激光源開展試驗。在第1階段,使用一臺4.5千瓦的光纖激光器開展主要系列測試,在持續變化的焊接位置確定管道周圍混合電弧的基本參數和混合工藝的公差影響。第2階段用于評估更高激光性能的混合焊接工藝潛力,同時將根部焊道的根部焊面從6毫米增加到8毫米。為此,使用了一臺10千瓦的光纖激光器。

下面采用4.6千瓦(圖4a)和6.5千瓦(圖4b)的激光輸出,觀察不同的焊縫坡口加工和宏觀斷面。從焊縫根部區域確定的硬度分布圖可以看出,在熱影響區域——這一明顯激光光束主導區域,硬度容易增加。檢查期間,將沒有蓋面焊道的純根部焊接與通過拖尾電弧的閉合焊縫外型的焊接進行了比較,結果參見圖5。

設備的進一步發展目標是提高沿著管道旋轉移動的穩定性以及使其適用于混合焊接工藝的條件。針對實現激光GMA混合焊環縫焊接移動而開發的專用原型設備(圖6),具有下列技術數據:定位運行速度高達6米/分,焊接速度高達3米/分;加工的管道直徑范圍從500-700毫米,參數變化取決于位置;使用了焊縫跟蹤和導向系統;集成激光工作頭允許耦合任何的光纖傳導固體激光器,輸出高達20千瓦。更關鍵的是優化10毫米起始管道壁厚的工藝,使用12千瓦光纖激光系統焊接第一焊道的不同根部焊面,自2009年1月以來,SLV Halle即提供這種激光器。一方面,檢查的重點是激光輸出的焊縫和根部成形特征。另一重點是焊接開始的重疊區域。采用金相法測試了焊接區域的內部缺陷。考慮了管道的典型公差,以做出關于在不同公差時更高激光功率和提高焊接速度對焊接形式影響的陳述。

為了提高管道施工效率,檢查連接管道的新焊接工藝必不可少,其重點是減少焊道數量、提高焊接速度。可能的替代方案是開發光纖激光器作為新應用領域的光源,現在可以采用激光GMA混合焊工藝。本文旨在證明混合焊可用于管道施工的適合性,以及這種應用中要求的錯位焊接工藝的性能。結果明確顯示了高激光輸出和光亮光束質量帶來的混合工藝所具有的潛力。作為現有途徑的一種替代方法,使用混合工藝可在12-15毫米根部焊面形成優質的根部焊道。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們