通過分析傳統電阻點焊面臨的挑戰,本文系統地闡述了為何要從恒流控制的技術工藝發展升級到使用中頻電阻點焊的自適應技術工藝,并以博世力士樂的自適應控制技術的中頻電阻產品為例,闡述了如何實現焊接過程中恒質量控制的工藝過程。

傳統白車身電阻點焊工藝面臨的挑戰

1. 應低碳時代要求而不斷推出的各種新材料的應用

目前,所有的汽車制造商都在致力于解決節能降耗的問題,其中一個重要的手段是通過解決降低車身的整體質量來降低百公里油耗。為了提高汽車的安全性能,必須廣泛使用各種高強鋼以及超高強鋼,才能確保汽車的碰撞試驗達到安全質量要求。

2. 新材料的焊接工藝參數公差范圍更窄

各種高強鋼以及超超高強鋼、涂層鋼等新型焊接材料,其焊接工藝參數范圍更窄,特別在手工焊接時,由于操作焊鉗時的姿態以及焊點位置的隨意性,很容易造成焊點的質量不合格,從而給車身焊接質量埋下隱患。

3. 客戶對汽車安全質量提出了更高的要求

當步入使用工頻恒流的電阻焊接工藝的車身車間,映入人們眼簾的是飛濺的火花,這些是焊接時產生的飛濺,這些飛濺的發生多半是由于采用的焊點規范參數(焊接電流、焊接時間等)偏大引起的。為什么要使用這種焊接工藝參數呢?因為在現場生產線上進行焊接時,由于可能存在焊接分流、焊接壓力的變化、裝配間隙的不穩定、板材厚度以及材質的變化。為了彌補這些焊接時的外界干擾因素,我們需要在那些理論計算出的焊接規范參數之上,增加一定的保險因數,即增大焊接規范以彌補由于各種外界干擾因素而可能引起的焊點質量的弱焊或開焊現象,也就是采用冗余能量的焊接參數規范方法。但即使這樣也不能100%地確保焊接焊點的質量,因為我們還是無法實時控制每個焊點實際的焊接能量是否足以生成合格的焊點,即這是一種開環的焊接質量控制工藝。隨著整車制造工藝的不斷革新,以及客戶對汽車安全質量提出了更高的要求,汽車的三包政策也即將實施,傳統的白車身對焊點質量的開環控制工藝已經不適宜時代的要求,因此采用對焊點質量的閉環控制焊接工藝成為白車身制造工藝的必然選擇。

如何解決這些難題?目前,廣泛使用的中頻電阻點焊的自適應技術可以很好地解決這些問題。一方面,采用中頻焊接技術可以解決各種新材料工藝參數的苛刻要求,另一方面,電阻點焊的自適應技術可以對每個焊點的工藝參數實施精確的控制,無需采用冗余能量的粗糙焊接工藝參數的方法,既減少飛濺,節約能源優化工作環境,又可以實現焊接過程中對焊點質量實時的閉環控制。

中頻電阻點焊的自適應技術

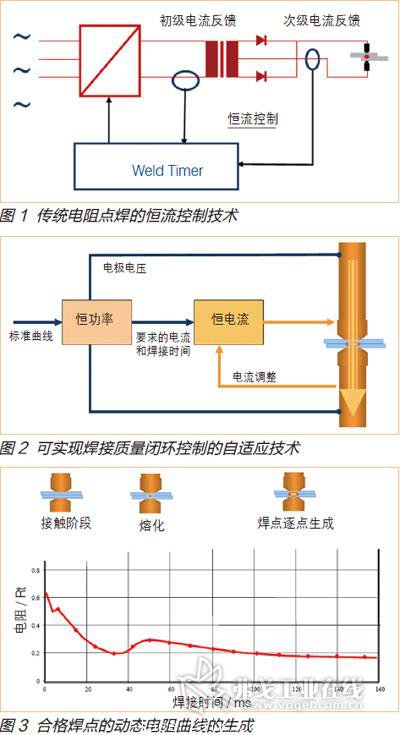

1. 傳統電阻點焊的恒流控制技術

如圖1 所示,傳統電阻點焊的恒流控制技術只是對焊接電流進行了閉環控制,不是對焊點質量的實際閉環控制。如果焊接過程中,現場出現了對焊點的外界擾動因素,如焊點分流、焊接壓力波動、電極磨損、焊接板材變化及板件裝配不良等,則無法確保焊點質量,從而會出現焊點焊核偏小,甚至開焊的質量事故。因此,采用可以對實際焊點質量實現閉環控制的焊接工藝技術,是解決以上問題的根本措施。

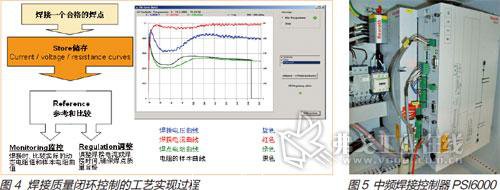

2. 中頻電阻點焊自適應技術的基本原理

從圖2可以分析出,焊點質量的自適應閉環控制技術,除了采集焊接電流參數,還實時地采集動態的焊接電壓參數,并將其發送到焊接控制器的專用質量分析控制板進行處理。通過質量控制板的計算:R(t)=U(t)/I(t),得到實時動態電阻曲線,如圖3所示。

中頻電阻點焊自適應技術的工藝實現過程

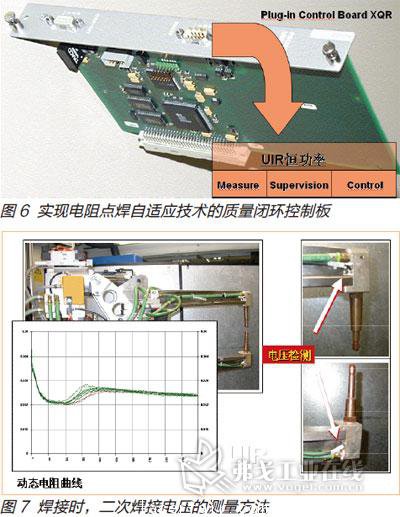

為了實現焊點質量的閉環控制,關鍵是要得到相應焊點合格質量的動態電阻樣本曲線,然后將該樣本電阻曲線下載到焊接控制器里,通過焊接軟件開啟焊點質量的閉環控制——自適應調節功能,接下來對該焊點的焊接過程,都是以該動態電阻樣本曲線進行比對。如果焊接時由于外界的擾動因素,引起實際的焊接電阻值偏離了該曲線,焊接控制器里的自適應功能就會自動調節,比如增大焊接電流或減少焊接電流,同時延長焊接時間等調節方法,來確保每個焊點的焊接能量大于或等于樣本曲線時的值,從而確保焊點的質量,實現焊點質量的閉環控制,如圖4所示。

使用自適應技術實現白車身焊接質量的閉環控制

以上僅僅說明了電阻點焊自適應技術的實現原理,但是這種技術是如何實現對焊接質量的閉環控制呢?在此,我們以博世力士樂的電阻點焊自適應技術產品的應用來進一步說明。

1. 選用具有電阻點焊自適應技術的中頻焊接控制器

博世力士樂的PSI6300.630L是一款專用于焊接機器人的、基于DeviceNet通信方式的中頻自適應電阻焊接控制器(見圖5),外加一塊質量控制板PSQ6000 XQR(見圖6)以及一塊以太網通信卡(Eth. 100MBd CC),便構成了實現質量閉環控制的硬件基礎。

2. 選用安裝好中頻焊接變壓器次級電流檢測和次級焊接電壓檢測的機器人焊鉗

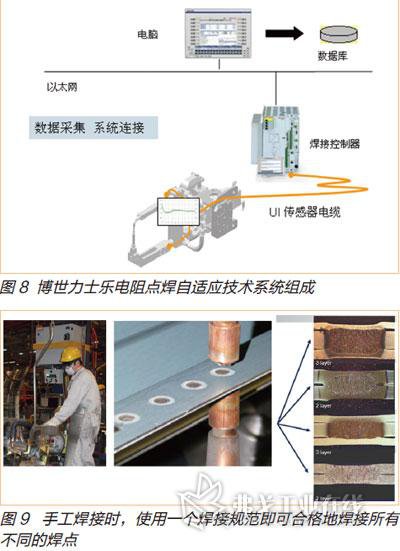

這種焊鉗能實現在焊接過程中,對焊接時的二次電流和二次焊接電壓進行實時測量,如圖7所示,并將測量值傳送到博世力士樂的焊接控制器對應接口,進行處理和分析。自適應技術整體軟硬件系統組成如圖8所示。

使用該系統時,首先在恒流狀態下同時開啟動態電阻的測量模式,并通過BOS6000焊接專用分析和記錄軟件,來對焊接過程中焊點的每個動態電阻曲線進行記錄和分析,從而得到某個焊點合格焊接質量的動態樣本曲線。

3. 博世力士樂的電阻點焊的自適應技術可以精確地識別不同的材料組合,而產生不同的動態電阻曲線

我們給出5種不同的焊接板材組合,通過博世力士樂的電阻點焊自適應技術產品,在恒流狀態下同時開啟動態電阻測量模式,可以識別到5種不同的動態電阻曲線。

4. 博世力士樂電阻點焊自適應技術的質量閉環控制

在手工焊接工位,我們需要使用一套焊接規范來焊接該工位的多個焊點,這些焊點的板材組合各不相同。我們選用了這些焊點電阻曲線的平均值或選用了其中兩條動態電阻偏小的曲線平均值后得到的樣本曲線,下載到焊接控制器里后,然后開啟自適應技術功能。接下來便可以使用該樣本曲線,使用一套焊接規范來實現該工位所有焊點質量的閉環控制。但是,如果下載的動態電阻曲線在開啟自適應功能后,不能保證該工位所有焊點質量合格,則需要重新設置焊接規范(焊接電流、焊接時間和焊接壓力等),重新采集新焊接規范下的樣本曲線,直到得到的樣本曲線下載到焊接控制器里后開啟自適應調節功能,該工位所有的焊點可獲得合格質量的焊接結果為止。

如圖9所示,手工工位我們使用一套焊接規范,焊接該工位不同板材組合的焊點,得到的焊點質量都是合格的。

電阻點焊自適應技術應用實例

我們以具體的實例應用分析來進一步闡述博世力士樂的中頻電阻點焊的自適應技術,實現焊點質量閉環控制的原理。

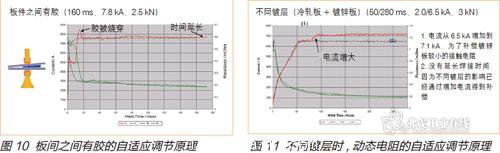

實例一:當遇到焊點板間有膠時,自適應技術的調節過程如圖10所示。開始焊接時,實際焊點的動態電阻值(綠線)大于樣本曲線的動態電阻值(黑線),焊接系統分析認為板間有膠的存在。為了得到合格的焊點,必須首先將該膠短在一定的時間內燒穿,實現該焊點處板材的良好接觸。從圖10中也可以看出,焊接系統自動升高焊接電流,在20ms之內將該膠燒穿后,實際的焊接電阻和樣本電阻曲線的電阻值非常接近,系統就自動將焊接電流值恢復到7.8kA;在160ms焊接結束時,由于開始階段的20ms用來燒膠了,屬于無效的焊接時間,為此,焊接系統自動在160ms之后延長焊接時間20ms,以確保合格焊點質量的要求。

實例二:針對不同鍍層時,博世力士樂的電阻點焊自適應技術也能很好地進行調節控制。如圖11所示,實際焊接的動態電阻曲線值比樣本動態電阻曲線值要小,系統分析焊點處的電阻值變小了,便自動升高焊接電流,即從6.5kA升高到7kA,這是為了補償鍍鋅板較小的接觸電阻。此處沒有延長焊接時間,因為系統通過升高焊接電流來自動補償了接觸電阻降低的繞到因素影響,也實現了焊點質量的閉環控制。

實例三:板間裝配不良引起飛濺的自動補償過程。如圖12所示,在焊接到550ms時,焊點處出現了飛濺,由于飛濺的原因,該焊點處的熔核有部分變成了飛濺。為了補償該焊點熔核及其質量,焊接自適應技術系統自動在焊接結束的600ms時補焊了50ms,以確保該焊點的質量合格。

實例四:焊接時,自適應技術能自動補償焊接分流的影響。我們知道,在現場進行工件焊接時,無法避免焊接分流的現象。如圖13所示,在焊接中間這個焊點時,如果在恒流控制焊接時,中間焊點的焊接電流將會由于左右焊點而發生分流現象,這勢必會使得中間焊點的熔核直徑偏小(焊接電流變小),甚至出現開焊現象,嚴重影響焊接質量。但是,如果使用博世力士樂的自適應電阻點焊技術,其焊接系統可以自動補償焊接電流和焊接時間,以確保中間焊點的焊核直徑滿足工藝要求。實際的焊接效果比較如圖14所示,由此可見,只有采用自適應的電阻點焊技術,才能真正補償分流對焊點質量的影響。

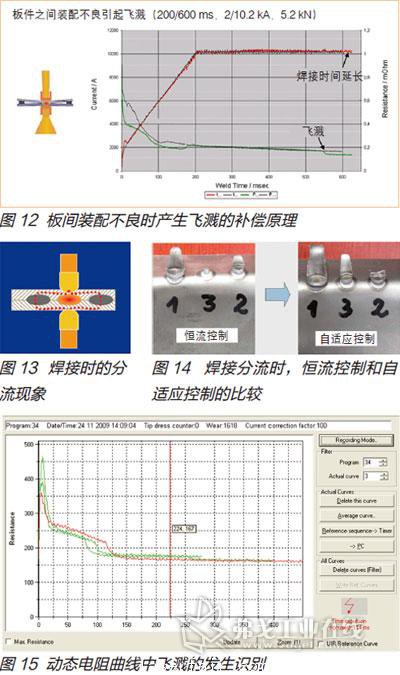

實例五:采用動態電阻的自適應技術,可以實現對焊接飛濺的優化和消除工作,即可以節約能源,又可以優化焊接車間的工作環境。引起焊接飛濺的原因有很多,飛濺又分為前期飛濺和后期飛濺。在采用恒流控制焊接工藝技術時,我們很難準確判斷焊接時發生飛濺的具體原因:是由于裝配不良引起的飛濺,還是由于焊接規范太大引起的飛濺,或是其他原因引起的飛濺?通過使用自適應技術條件下的實時動態電阻曲線,我們能夠很容易地識別飛濺是在什么時候發生的,從而確定是前期飛濺還是后期飛濺,然后根據飛濺發生的具體階段,再進一步分析飛濺發生的原因,直至最后消除該飛濺。焊接控制器自動識別出所有發生的飛濺,并通過博世力士樂的BOS6000軟件,在用戶的PC上通過圖形顯示出來。從圖15中可以看出,對于某個焊點對應的焊接程序34有3條動態電阻曲線,從而顯示出,在焊接過程中該焊點都出現了飛濺,飛濺的發生時間在114ms左右。

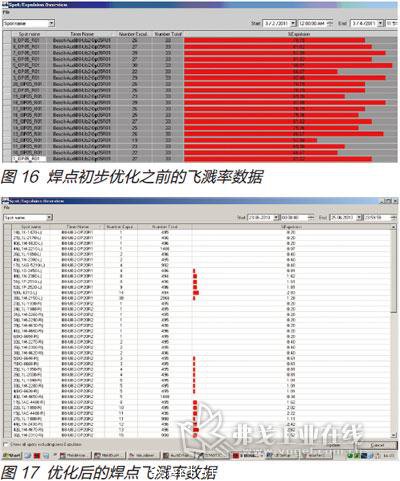

博世力士樂的動態電阻的自適應技術可以對焊接過程中的每個焊點的飛濺率進行記錄和優化。如圖16所示,某個車型的部分焊點在飛濺沒有優化前其飛濺率很高(紅色行條),經過博世力士樂的電阻點焊的飛濺率優化技術,最后可以得到如圖17所示的焊點飛濺率,直到滿足客戶的工藝質量要求。

實例六:精確檢測機器人焊鉗每次修磨后的效果。目前汽車的焊接自動化程度越來越高,特別是廣泛使用的焊接機器人技術,使用了氣動伺服或電伺服的一體化機器人焊鉗,焊接過程中需要進行電極修磨功能,以滿足高質量的焊點要求。在以往的恒流控制時,我們無法判斷機器人焊鉗電極修磨后的效果。很多情況下,機器人焊鉗電極雖然進行了修磨,但是有可能修磨效果不好,影響到后續的焊點質量。通過使用博世力士樂的動態電阻的自適應控制技術,可以精確地識別電極修磨后的效果,如果修磨效果不好,焊接系統會發出報警信息,工作人員便可以及時發現現場存在的問題。例如,由于焊鉗電極發生變形,便會引起電極修磨時發生動靜電極錯位現象,在這種情況下,雖然電極進行了修磨,但當通過對修磨后的動態電阻的測試比較,以及對電極修磨后空焊接時相位角的調節控制后,可以十分精確地實現機器人焊鉗修磨后的效果檢測。

結語

通過上述系統的分析可知,傳統的恒流控制的電阻點焊工藝無法實現焊接質量的過程控制,只有使用恒質量的中頻電阻點焊的自適應技術工藝,才能實現對焊點質量的閉環過程控制。本文以博世力士樂的中頻電阻點焊的自適應技術產品為例,闡述了如何實現焊點質量的閉環控制,確保焊點質量。目前,博世力士樂中頻電阻點焊的自適應技術產品在國內各大汽車廠,如北京奔馳、華晨寶馬、大眾汽車、重慶沃爾沃 、長沙菲亞特、長安福特、東風乘用車、一汽轎車、觀致汽車、神龍汽車以及奇瑞汽車等,已得到了廣泛應用。

來源: 東風汽車集團股份有限公司乘用車公司 博世力士樂中國有限公司

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們