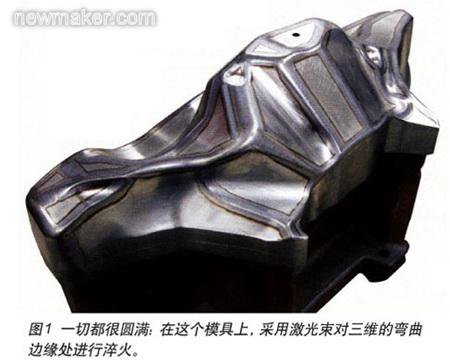

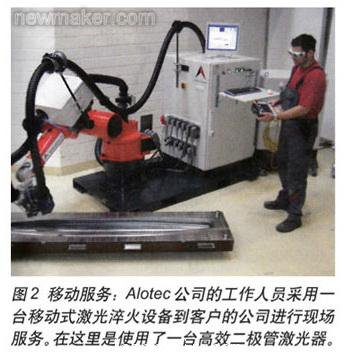

采用激光淬火工藝,對經過切削加工好的構件進行淬硬時產生的局部淬火變形是很小的,由此可使后續加工減少到最低程度或者完全免去這種加工,從而使模具在淬硬后可立即投入生產應用。德國Alotec公司在這方面掌握有相當多的技術訣竅,公司為其客戶除了提供有償的淬火服務外,還可直接到客戶駐地使用可移動的激光設備進行淬火。此外,Alotec公司為全球制造和供應激光束淬火設備,這些設備可按照客戶的要求來進行配置。作為選項,激光束淬火設備可以擴展為激光粉末堆焊和激光焊絲堆焊。

除了CO2激光器、光纖激光器和Nd:YAG(摻釹釔鋁石榴石激光器)外,直接可以使用的還有光纖連接的高效二極管激光器(HLDL)。高效二極管激光器是以一個相對較短的波長范圍進行工作,由此使能量吸入工件材料的情況要比其他激光光源更為有效,高效二極管的能量吸收效率約可達到35%。

采用10kW的HLDL激光器,淬硬寬度可達60mm

可淬硬的工件材料有結構鋼、調質鋼和鑄鋼,以及各種不同種類的如片狀石墨鑄鐵或球狀石墨鑄鐵。可直接淬硬的材料,其含碳量至少要達到0.22%。但是,經滲碳的鋼和預先經氮化的鋼同樣也可以進行淬火。

模具表面通過大于1000oK/s的溫度的升高速度加熱到奧氏體化的溫度,這個溫升經控制達到接近材料的熔點,但是不會到達這個熔點溫度。溫度能維持的時間約為10-3~10秒,冷卻的速度決定于溫度向構件本身的傳導。在構件表面形成一層較薄的氧化層,這一層氧化層多數是無足輕重的,并且可毫不費力地將其去除掉。在采用氣體保護的情況下進行激光淬火時可以避免產生氧化層。與其他的淬火工藝相比,激光淬火所獲得的金相組織是相當精細的顆粒。由于馬氏體的形成,硬度值可達到硬度的上限值。對于淬火工藝的選擇來說,應由對工件提出的功能要求來決定,而不是出于如像淬火工藝局部的可使用性來決定。

應該減少切削加工的制造費用或者減少“已淬硬”構件的加工費用。如果在淬火時傳入工件的熱量較高,由以前切削加工所形成的應力會在工件的周圍釋放出來,造成構件的變形。工件就需要留有加工余量,這種加工余量需要花費較多的材料費用并有一定的風險。結果是在淬硬的構件上必須要進行后續加工,這會耗費較多的時間和費用。我們的目標是,應使構件在>軟的<狀態下,即在淬火之前進行切削精加工,這就必需要采用一種產生很小變形的淬火工藝。而采用HLDL激光器進行局部淬火,為減小淬火變形提供了最好的條件。并且能繼續保持構件核芯的基本韌性和相應降低了產生裂紋的風險。

在激光淬火時,激光束瞄準著被淬硬的部位或者局部的部位,只有很少量的熱傳導到構件。因此,使構件不致產生較大的變形,從而對淬硬工件只須進行很少的后續加工或甚至不再需要進行這種加工。

此外,激光淬火的較高能量效率和較短的過程時間,這對這種淬火工藝的應用起著積極的作用。從而使經淬硬的工件很快應用于下列的生產過程。激光淬火可以集成到連續的生產工藝過程中。

這種淬火工藝特點是對環境友好和清潔。此外,給設計人員和生產規劃人員打開了新的可能性。很多年來,證明激光淬火具有明顯的經濟效果。

工業機器人確保激光束對構件的接近性

通過工業機器人來操作HLDL激光器的激光光源。一個附設的用于工件定位的回轉-傾斜工作臺幾乎完全確保了激光束對構件表面的接近性。在需要時可用直線坐標軸對工業機器人進行補充。激光功率調控器Lompoe Pro確保了在工件表面上達到±10oK的最好的溫度穩定性。工件表面的溫度采用照相機進行測定,用激光功率調控器進行處理。這就可以通過在淬火軌跡內精確分配溫度值。由此滿足了在高質量要求情況下對取得均勻淬硬成果所必需的基本條件。

像進給速度這樣的一些其他工藝參數以及與幾何位置相關的對工件的不同入射角,是根據許多淬火過程和相應的經驗來確定和進行評價。鏡系統(指激光器系統中折射鏡和聚光鏡等——譯注)能夠使激光束在構件內部范圍以最佳的投射角到達待淬火的表面。

可提供其他的系統和附屬設備

動態激光掃描系統Lassy能夠在掃描頻率達200Hz的情況下對變化不定的強度情況或淬火軌跡寬度進行測量。激光束由此能對變化的工件表面形狀進行跟蹤,也可以略過這個工件表面。

激光束分析儀Lasmon用來測量激光束的功率密度分配和以三維模型將其直觀地表示出來。仿真軟件DCAM沿構件表面對激光束路徑進行脫機編程。Alotec公司還提供“Plug and Work”型移動式小型激光系統。這種系統可以擴展成激光粉末堆焊和激光焊絲堆焊設備。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們