第四步:添加高級處理

從伽馬傳感器獲得模擬數據之后,CompactRIO使用內置的NILabVIEW實時浮點功能塊來在實時處理器中對數據進行處理,并將之轉化成精確的厚度測量。

LabVIEW的實時功能塊對數據進行確定的高級對數處理(如下面的等式1和等式2所示),以進行計算厚度測量值。由于LabVIEWReal-Time具有內置計算和分析功能,PAC能夠很容易進行這一操作。

等式1:logI=(logI0)y/μ=(y/μ)logI0

等式2:y/μ=logI0/logI=log(I0-I)

CompactRIO系統在FPGA和實時處理器中進行所有的I/O和信號處理,并將高精確度厚度測量傳輸到相連的PLC上,又不會降低現有PLC控制系統的速率。借助于CompactRIO的性能,I2S的工程師可以為伽馬級傳感器添加這一自定義測量和分析功能,而不需要犧牲軋制機器的控制速度。

第五步:整合PAC

每個軋制機器都帶有三個形成網絡的CompactRIO系統。這三個系統都是智能節點,能利用一個工業標準Modbus/TCP、TCP/IP或UDP協議進行通信。其中有兩個系統與伽馬級傳感器連接,并進行模擬輸入測量和高級處理,來計算精確厚度測量值。

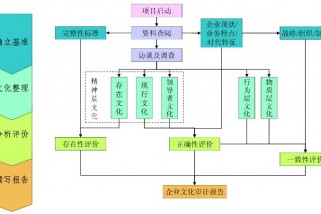

圖2典型系統拓撲

第三個CompactRIO系統則從另外兩個系統中取得厚度值,并轉換成模擬輸出測量值,輸入到正在控制軋制機器的PLC上。所有三個系統都通過以太網連接實現了互連,并使用一個UDP以太網信息協議來傳輸厚度測量值計算。將PAC連接到現有PLC架構上有三個基本方法:

1.基本模擬和數字I/O。模擬/數字信號能夠從PAC輸出到PLC中。這是將PAC整合到PLC的一個最基本的方法。I2S公司就是運用這種方法來將處理過的數據從CompactRIOPAC傳輸到運行軋制機器控制系統的PLC上的。

2.工業網絡。大多數PAC產品都支持工業協議,如DeviceNet、Profibus、CANopen以及基于以太網的協議如TCP/IP、UDP和ModbusTCP/IP。這使得工程師在連接PAC到PLC上時有很多網絡選擇。I2S公司運用的是以太網協議來在CompactRIOPAC之間傳輸數據,并將PAC和PLC連接到形成網絡的HMI。

3.OPCConnectivityPAC還可以作為OPC客戶端或者服務器,并通過OPC標簽來收發網絡數據到PLC或其它PAC上。OPC標準提供了一套標準的流程,讓不同廠商的自動化系統之間可以很容易實現連接。

處理過的數據會以不到20毫秒的間隔在通過以太網互連的CompactRIO系統之間傳輸。CompactRIO測量值的獲得、處理和傳輸速度都很快,因此,將精確厚度測量值鍵入到PLC控制系統的過程絲毫不會降低整個系統的速度。

I2S公司可以很容易通過基于LAN的CompactRIO系統和10/100Mbps以太網接口將系統連接到形成網絡的AllenBradleyPLC,并利用一個標準的TCP/IP協議將之連接到人機接口(HMI)系統。軋制機器中的所有儀器都通過以太網實現了連接,因此不需要在一個電器噪音嘈雜的環境下長距離地傳輸模擬信號了。

3、總結

在未來的幾年,PLC仍將繼續用于自動化領域。但是隨著機器的改進和自動化效率提高的需求,PLC不再是萬能的。PAC技術給PLC提供了很好的補充,增加了傳統PLC所不能提供的高性能I/O和處理。將PAC連接到現有PLC架構中的方法有很多,所以工程師們將能夠很容易地改進其基于PLC的自動化系統。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們