新型航空發動機設計中普遍采用整體葉盤結構。美國的先進戰斗機(ATF)計劃把整體葉盤設計制造列為核心技術,例如F414發動機采用了共5級的整體葉盤。根據美國國防部的高性能渦輪發動機技術(IHPTET)的第3階段計劃,到2020年,戰斗機上安裝的發動機渦輪都將采用整體葉盤結構。

我國在新型發動機的設計中也采用了整體葉盤結構。整體葉盤的剛性好,平衡精度高。它提高了結構的氣動效率,省去了連接用的榫頭和榫槽,避免了榫槽損傷等潛在的故障,從而使整臺發動機推重比得到顯著提高。

整體葉盤的毛坯從結構上分為整體式和焊接式2類:

(1)整體式毛坯一般采用鍛壓技術,鍛造出一整塊毛坯;

(2)焊接式毛坯把采用不同性能材料的盤體和葉片焊為一個整體,或者把空心葉片焊在盤體上,以實現更特殊的性能。

國內外整體葉盤制造采用的主要工藝有:精密鑄造、數控銑削、電解加工、電火花加工等。這些工藝各有其優缺點,而數控銑削加工靈活快速、可靠性高,因此發達國家多采用五坐標數控銑削加工整體葉盤。整體葉盤毛坯一般采用高強度難加工材料,不允許有裂紋和缺陷,葉片薄、扭曲度大、葉展長、受力易變形,而且由于葉片間的通道深而窄、開敞性很差,材料切除率很高,嚴重影響了數控銑削的可加工性。

數控銑削加工技術包括高精度五坐標機床技術、工藝技術、五軸聯動編程技術、刀具技術等,它代表了相關技術領域的最新技術和最高水平,是新型高推重比發動機制造的關鍵技術之一。

鈦合金整體葉盤加工工藝分析

鈦合金整體葉盤的盤體和葉片材料通常采用(α+β)雙相熱強鈦合金,具有良好的高溫強度、耐腐蝕性、斷裂韌性、熱穩定性和蠕變性能,能夠滿足損傷容限設計和高結構效益及低制造成本等要求。

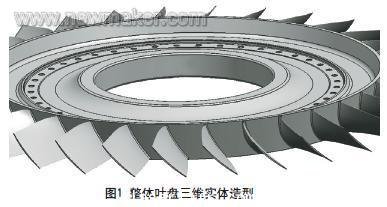

某鈦合金整體葉盤毛坯采用焊接結構,盤體粗加工和葉片毛坯采用線性摩擦焊方式成為一個整體葉盤毛坯。葉片為變截面扭曲結構,彎扭度大、葉展長、葉片外緣薄、進氣邊緣和排氣邊緣厚度更薄(不足0.5mm)。葉盤盤體外型面為圓錐面,葉片外輪廓也是一個倒圓錐面(如圖1所示)。

焊接整體葉盤數控加工關鍵就是葉片的數控銑削,必須突破下面幾個重大的技術難題:

(1)葉片之間的通道窄而深,扭曲角度很大,刀具的可達性受到限制,必須采用五坐標方式并嚴格控制刀具的軸向軌跡;

(2)葉片為變截面扭曲結構,葉展長、葉片薄,造成葉片遠端剛性極差,葉片厚度公差不足±0.1mm,較小的刀具切削力就會使葉片外緣產生較大彈性變形,從而使葉片厚度公差難以保證;

(3)鈦合金優異的彈性性能使得精加工振顫加劇,必須采取有效的減振措施,避免振動對葉型表面完整性、粗糙度、厚度公差及焊縫造成不利影響;

(4)鈦合金屬難切削材料,切削加工本身就是個難題,葉片根部與盤體轉接半徑僅為R3(3mm),只能采用小直徑刀具清根,讓刀現象嚴重;

(5)盤體的外形為錐面,葉片外廓也是一個錐面,加工困難;

(6)葉片的型面不但扭曲角度大,進、排氣邊緣厚度為0.3mm,而且排氣邊緣有形狀要求,刀具端刃切削時易崩刃;

(7)焊接后葉片是一塊長方塊形毛坯,余量分布極不均勻,此外還有摩擦焊擠出的飛邊,又高又細,銑削十分困難。

總之,該整體葉盤五坐標數控銑削加工的關鍵技術包括葉盤通道與刀軸矢量的控制、刀具軌跡設計及光順處理、通道的高效粗加工技術、葉片型面的精確加工技術、加工變形控制和葉片與刀具減振技術等。數控加工工藝設計及數控編程必須考慮到以上問題,采取有效的工藝措施才能保證設計要求。

整體葉盤數控加工工藝設計

1選擇合適的機床

對整體葉盤進行數控銑削最理想的機床應該是帶轉臺和主軸、能夠擺角的五坐標臥式加工中心,并且主軸的擺角范圍要足夠大,能夠實現立臥轉換。

由于受設備、任務調度限制,該葉盤的加工采用了雙擺頭立式五坐標龍門銑,AB擺角范圍為A±30°、B±30°。該設備的缺點在于沒有轉臺,不能分度,AB擺角范圍有限。因此必須針對每個葉片都有一套數控程序,程序量比帶轉臺的機床多出了30多倍。

通過采取上述手段,此類機床能勝任該整體葉盤的數控加工。另外由于該葉盤上葉片的厚度為50mm,葉展為90mm,采取立式加工方式可使用更短的刀具,因此宜采用立式加工。

2 設計專用工裝

整體葉盤的工裝設計應能夠滿足角向定位和分度的要求,滿足翻面定位夾緊的要求,并能夠滿足機床擺角后的行程。圖2為粗加工時的狀態及工裝使用的情景。

3 數控銑削加工工藝過程

焊接后的整體葉盤數控加工面臨的困難是切除摩擦焊產生的焊接飛邊,由于此飛邊又細又高又硬,銑削時很容易崩刃,摩擦焊擠出的飛邊容易從根部折斷而將整體葉盤上的材料帶走,銑削效率極低。因此采用線切割或其他方式比銑削方式可能更合適。

整體葉盤外輪廓也是一個倒圓錐面,必須在葉片較厚剛性較好的情況下加工,所以外輪廓必須在粗加工前先加工,采用Z向分層方式加工。

整體葉盤粗加工的目的就是要快速去除大余量。粗加工主軸擺角一方面要能夠切到整個葉片表面,另一方面也要考慮盤體的錐度形成。采用直徑20~30mm左右的短刀具最為適宜。厚度方向分層切削,粗加工留2mm余量,接著進行半精加工,留0.3mm余量,采用底角帶R的刀具,分層也可以再細些。

進、排氣邊緣厚度僅為0.3mm,必須在葉片有一定剛性但余量又不太大的情況下加工,所以應安排在精加工前進行。采用較小直徑刀具,刀具軌跡垂直于葉片邊緣進行行切,行距1mm,加工出的邊緣曲線效果良好。

由于葉片的扭曲造成葉片兩面分為凹面和凸面,考慮到機床的擺角范圍,所以要安排雙面加工。

4 選擇合適的刀具

粗加工刀具首先要控制刀長,采用較短的刀具和直徑較大的刀具,采用側銑方式,切削效率和減振效果會明顯提高。精加工葉片型面應選用底角R較大的刀具或球頭刀具,配合較小的行距,切出的曲面會很光順。

由于葉片根部為R3,用φ6的刀具剛性太差,無法加工,所以首先選用φ12R3刀具去除余量,然后用φ16×24°R3的專用錐度刀清根。特制的錐度刀不但保證了刀桿的剛性,而且又能實現R3的清根,刀具單側12°的錐度,外加盤體17°的錐度,主軸需要擺角29°,剛好在其30°擺角范圍之內可以銑到錐形盤體。所以,應適當定做專用刀具,可有效解決加工過程中出現的一些問題。

5 采取有效的減振與變形控制措施

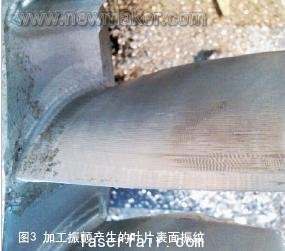

精加工另一面時,葉片的剛性已經較差,切削力作用在葉展的端頭,極易產生彈性變形并同時伴隨著振顫,所以此面的加工重點是控制變形與振顫。葉片變形可直接導致厚度尺寸超差;而加工振顫可導致葉片表面產生振紋(見圖3),并且容易使刀具崩刃,嚴重影響葉片表面質量。#p#分頁標題#e#

采取在葉片通道間灌注建筑用膠的方法,改變了零件的阻尼特性,確實有效降低了振顫,并且使刀具轉速達到了1000r/min,進給達到100mm/min。在此基礎上又改用其他稍硬的物質填充在葉盤通道里(見圖4),既能明顯減少振顫,又能在葉片背面形成有力的支撐,抵消切削力造成的葉片彈性變形,確保了葉片的厚度。

此外,順銑方式能明顯減少加工振顫。雙面加工、減少刀具長度能有效減少刀具振顫。進、排氣邊緣很薄,安排在葉片有一定剛性的精加工前進行加工,能減少變形與振顫。選擇合理的切削參數,調整轉速和進給速度,可有效控制振動。

整體葉盤數控加工程序編制時首先要考慮的是控制刀軸方向,因為通道太窄,葉片扭曲,盤體是錐形等因素,導致刀軸控制稍有差錯就會出現干涉,此外退刀、空刀快速移動一定要控制幅度。粗加工可以采用定擺角等高線行切,或五坐標側刃銑削,所有刀具軌跡應實現順銑。精加工刀位軌跡設計要流暢、光順,行距要小,才能保證行切出的曲面光順。清根程序要留少許余量,避免刮傷葉片型面。

結束語

本課題分析了鈦合金焊接式整體葉盤的結構特點和工藝難點,針對焊接式整體葉盤的結構特點,摸索出了一整套工藝方案來解決振動和變形,成功地應用于某鈦合金焊接式整體葉盤的加工,為此類葉盤的加工工藝進行了探索

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們