1 引言

高速化、精密化和模塊化是現代制造技術的發展方向。新的切削理論認為:當切削速度達到一定程度(約500m/min)后,切削區溫度不再上升,并且切削力反而會減小,刀具磨損也減少。這樣在提高生產率的同時還能提高零件的表面質量和加工精度。

一般來說,高速加工的切削速度和進給速度都比常規加工要高出一個數量級。因此高速主軸和快速進給系統是實現高速加工的兩項關鍵技術,其中對進給系統提出了以下新要求:(1)進給速度必須與高速主軸相匹配,達到60m/min或更高:(2)加速度要大,這樣才能在最短的時間和行程內達到要求的高速度,至少要1~2g:(3)動態性能要好,能實現快速的伺服控制和誤差補償,具有較高的定位精度和剛度。

長期以來,數控機床的進給系統主要是“旋轉伺服電動機,滾珠絲杠”,這種進給系統所能達到的最高進給速度為90~120m/min,最大加速度只有1.5g。同時,由于從電動機主軸到工作臺之間存在聯軸節、絲杠、螺母、軸承、支架等一系列中間環節,當進給部件要完成啟動、加減速、反轉、停車等動作時,這些機械元件產生的彈性變形、摩擦、反向間隙等,會造

成進給運動的滯后和其它許多非線性誤差:這些中間環節也加大了系統的慣性質量,影響了對運動指令的快速響應。另外,絲杠是細長桿,在力和熱的作用下,會產生變形,影響加工精度。

為了克服傳統進給系統的缺點,簡化機床結構,滿足高速精密加工的要求,人們開始研究新型的進給系統,直線電動機就是最有前途的快速進給系統。它取消了源動力和工作臺部件之間的一切中間傳動環節,使得機床進給傳動鏈的長度為零,這就是所謂的“直接驅動”或“零傳動”。

2 直線電動機的原理和分類

所謂直線電動機就是利用電磁作用原理,將電能直接轉換直線運動動能的設備。在實際的應用中,為了保證在整個行程之內初級與次級之間的耦合保持不變,一般要將初級與次級制造成不同的長度。直線電動機與旋轉電動機類似,通入三相電流后,也會在氣隙中產生磁場,如果不考慮端部效應,磁場在直線方向呈正弦分布,只是這個磁場是平移而不是旋轉的,因此稱為行波磁場。行波磁場與次級相互作用便產生電磁推力,這就是直線電動機運行的基本原理。由于直線電動機和旋轉電動機之間存在以上對應關系,因此每種旋轉電動機都有相對應的直線電動機,但直線電動機的結構形式比旋轉電動機更靈活。直線電動機按工作原理可分為:直線直流電動機、直線感應電動機、直線同步電動機、直線步進電動機、直線壓電電動機及直線磁阻電動機:按結構形式可分為平板式、U形及圓筒式。

3 直線電動機的優缺點分析

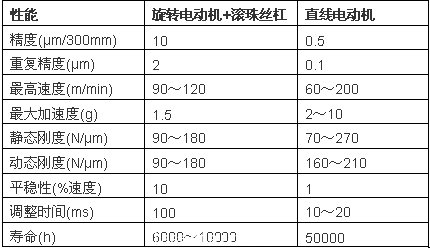

直線電動機的特點在于直接產生直線運動,與間接產生直線運動的“旋轉電動機,滾動絲杠”相比,其優點是(具體性能見下表):

(1)沒有機械接觸,傳動力是在氣隙中產生的,除了導軌外沒有其它摩擦:(2)結構簡單,體積小,以最少的零部件數量實現直線驅動,而且是只有一個運動的部件:(3)行程在理論上不受限制,而且性能不會因為行程的改變而受到影響:(4)可以提供很寬的速度范圍,從每秒幾微米到數米,特別是高速是其一個突出的優點:(5)加速度很大,最大可達10g:(6)運動平穩,這是因為除了起支撐作用的直線導軌或氣浮軸承外,沒有其它機械連接或轉換裝置的緣故:(7)精度和重復精度高,因為消除了影響精度的中間環節,系統的精度取決于位置檢測元件,有合適的反饋裝置可達亞微米級:(8)維護簡單,由于部件少,運動時無機械接觸,從而大大降低了零部件的磨損,只需很少甚至無需維護,使用壽命更長。

直線電動機與“旋轉電動機,滾珠絲杠”傳動性能比較表

直線電動機的缺點是:首先直線電動機端部磁場的畸變影響到行波磁場的完整性,使直線電動機損耗增加,推力減小,而且存在較大的推力波動,這就是直線電動機特有的“端部效應(Edge Effect)”。直線電動機的結構特點決定了端部效應是不可避免的。其次直線電動機的控制難度大,因為在電動機的運行過程中負載(如工件重量、切削力等)的變化、系統參數攝動和各種干擾(如摩擦力等),包括端部效應都直接作用到電動機上,沒有任何緩沖或削弱環節,如果控制系統的魯棒性不強,會造成系統的失穩和性能的下降。其他缺點包括安裝困難、需要隔磁、效率低、成本高等。

制造業中滿足高速加工中心進給系統要求的主要是交流直線電動機。交流直線電動機可分為感應式和同步式兩大類。雖然同步式直線電動機比感應式直線電動機成本較高、裝配困難、需要屏蔽磁場,但效率較高、結構簡單、次級不用冷卻、控制方便、更容易達到所要求的高性能,并且隨著釹鐵硼(NdFeB)永磁材料的出現和發展,永磁同步直線電動機將逐漸發展成主流。因此在高速加工中心中永磁交流同步直線電動機所占的比例將越來越高。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們