近年來,基于數字化設計制造技術和激光跟蹤儀數字化測量系 統(tǒng),采用數字化標準工裝(DAM)取代實物標準工裝作為飛機制造過程中新的協(xié)調方法,在航空制造企業(yè)已經得到了廣泛的應用[1-3]。采用激光跟蹤儀測量 系統(tǒng)對裝配工裝進行準確定位安裝前,需要對激光跟蹤儀設站進行優(yōu)化,以避免反復調整激光跟蹤儀的放置位置,提高工作效率。由于裝配型架結構復雜、尺寸較 大、定位件數量眾多,激光跟蹤儀測量過程中光學目標點(OPT)也相當多,光學路徑很容易被定位件、夾具或支撐結構遮擋,因此,如何基于數字化裝配技術對激光跟蹤儀光學路徑進行干涉分析,以提高激光跟蹤儀的測量精度與效率,已經成為亟需研究的問題。

本課題在自主開發(fā)的定位件光學目標點數字化設計系統(tǒng)[4]的前期基礎上,對激光跟蹤儀光學路徑干涉檢測方法作了進一步的研究,并基于CATIA二次開發(fā)技術, 針對裝配型架的數字化模型,實現了對激光跟蹤儀光學路徑干涉問題的快速分析與預測。

數字化測量安裝技術

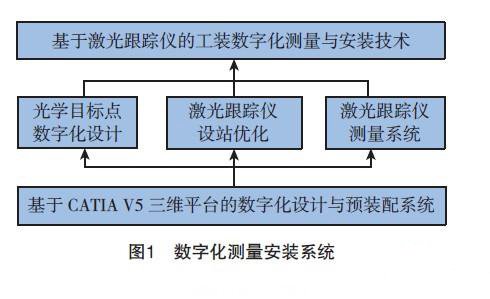

基于激光跟蹤儀的工裝數字化測量與安裝技術主要包括4個系統(tǒng):數字化建模與裝配、光學目標點數字化設計、激光跟蹤儀設站優(yōu)化[5]及激光跟蹤儀數字化測量(見圖1)。

基于CATIA V5三維平臺的飛機裝配工裝數字化建模與預裝配系統(tǒng)主要用于實現數字化標準工裝的建立與預裝配,是數字化測量安裝的基礎技術平臺。光學目標點數字化設計系 統(tǒng)采用“偏置定位件輪廓-離散化偏置輪廓-遍歷計算尋優(yōu)”的基本方法,在工裝模型中快速進行光學目標點的合理設置,并可輸出OTP點的坐標數據。激光跟蹤 儀設站優(yōu)化系統(tǒng)對可放置區(qū)域離散化處理,根據設站原則采用遺傳算法進行快速尋優(yōu)求解。激光跟蹤儀測量系統(tǒng)對某一空間運動點進行靜態(tài)或動態(tài)的跟蹤,以獲取光學目標點的空間坐標。在裝配工裝制造過程中,根據設站優(yōu)化系統(tǒng)獲得激光跟蹤儀最佳放置位置,然后進行數字化測量與安裝。

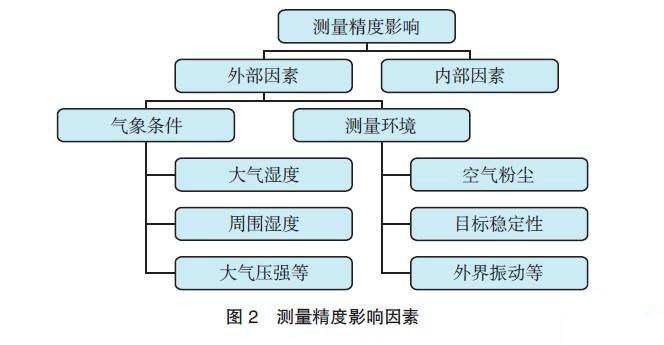

激光跟蹤儀是一種多學科綜合應用的大尺寸工業(yè)測量儀器,其測量精度主要受測角和測距的精度以及環(huán)境的影響,如圖2所示。建立相應的技術操作規(guī)范,每次使用測量之前,應對儀器進行現場檢查,判斷當時的測量條件,并定期實施校準。

值得注意的是,飛機裝配型架具有結構相當復雜、尺寸比較大、夾具和定位件數量眾多、光學目標點數量為幾十或上百個等特點,在實際測量過程中,激光跟蹤儀 與光學目標點之間的光學路徑往往容易被型架零件遮擋,這時就需要反復調整激光跟蹤儀的放置位置,重新設定并轉換測量坐標系,極大地影響了裝配型架測量安裝 的整體精度,工作效率也大為降低。因此,如何在激光跟蹤儀安裝測量之前,提前對激光跟蹤儀光學路徑的通暢性進行分析與檢測,成為實際工作中困擾工裝制造人 員的一個重要難題。隨著數字化標準工裝技術的深入應用,通過數字化技術,本課題基于型架三維裝配模型,在激光跟蹤儀與光學目標點之間建立光學路徑等效幾何 微體,并采用靜態(tài)干涉分析的辦法,對光學路徑進行快速分析與預測。

光學路徑干涉分析

1 干涉分析的基本原理

碰撞檢測(也稱為干涉分析)存在靜態(tài)檢測與動態(tài)檢測,對于本課題中的激光跟蹤儀光學路徑檢測,屬于靜態(tài)檢測范圍,相對比較容易。目前,碰撞檢測方法主要分為空間分解法和包圍盒層次法等兩大類[6]。

空間分解法采用“空間分解”的方法,將建模空間分解為體積很小的標準單元體,對占據同一單元體或相鄰單元體中的CAD模型進行相交檢測。該方法具有存儲量大、靈活性較差等不足,應用不如包圍盒層次法廣泛。

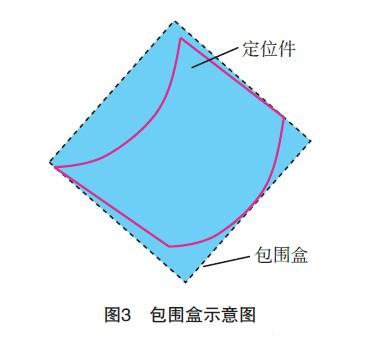

包圍盒層次法采用了“樹狀層次結構”的方法,采用體積略大且?guī)缀涡螤詈唵蔚陌鼑斜平鼜碗s的CAD模型,如圖3所示,對包圍盒進行求交運算,快速排除不相交部分,并且進一步細化包圍盒重疊部分,從而在實時性與精確性之間達到平衡。

2 光學路徑干涉分析方法

一般而言,基于定位件光學目標點數字化設計系統(tǒng)在型架裝配模型中建立OTP點以后,通過在激光跟蹤儀數據點與所有OTP點之間建立線段,通過人工觀察設站位置進行直觀的合理性判斷,顯然,這種方法很難快速得到正確結果。

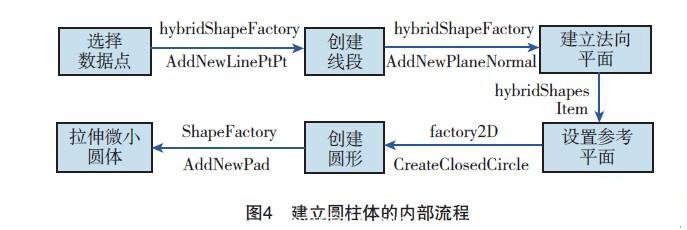

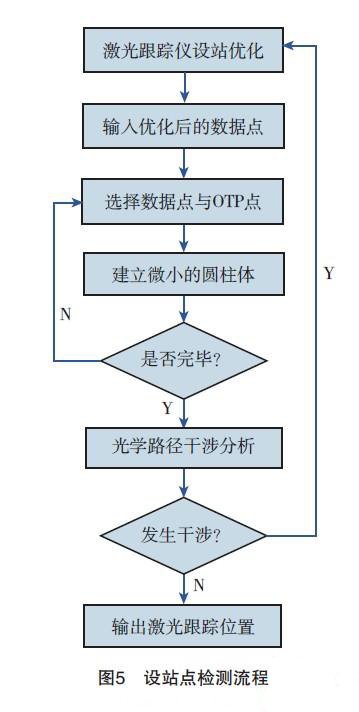

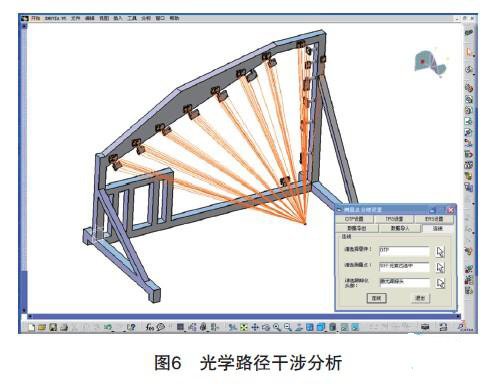

為此,本課題采用了以下辦法:(1)采用進程外應用方式[7],運用GetObject方法將CATIA作為一個對象連接與嵌入(Object Linking and Embedding, OLE),調用給VB程序應用;(2)利用VB程序的循環(huán)語句控制CATIA中的內部函數,在所有的OTP點與激光跟蹤儀數據點之間建立線段,并以線段為 中心軸,生成一個截面積很小(本系統(tǒng)中為0.01mm2)的圓柱體以等效代替光線,該步程序內部流程見圖4;(3)利用CATIA V5電子樣機(Digital Mock-Up, DMU)模塊中的空間分析(Space Analysis)功能,選擇圓柱體與型架模型進行干涉分析,并返回檢測結果。這個功能的具體流程見圖5。

3 功能的開發(fā)與應用

基于光學目標點數字化設計系統(tǒng)建立合理的OTP點之后,需要進行激光跟蹤儀的設站工作,采用激光跟蹤儀設站優(yōu)化系統(tǒng)對設站數據點進行求解尋優(yōu)前,需要輸 入OTP的三維空間坐標,由于OTP點數量很多,依靠人工讀取效率很低,為此,本課題開發(fā)了大量數據點的導出功能,選取相應的數據點,輸出的數據如表1所 示。

在激光跟蹤儀設站位置的優(yōu)化過程中,工裝制造人員可能對導出的OTP數據表,根據實際需要添加、刪除少量OTP,或更改其坐標數據,設站優(yōu)化完成以后, 在導入上述修改后的OTP坐標數據表。本課題在光學目標點數字化設計系統(tǒng)的基礎上開發(fā)了激光跟蹤儀光學路徑干涉檢測功能。以某簡單型架的CAD模型為例, 輸入數據表創(chuàng)建OTP點,進行了實際操作應用,結果如圖6所示。

結束語

基于激光跟蹤儀測量系統(tǒng)的裝配型架數字化安裝制造技術,極大地提高了工裝的制造精度,為生產合格的裝配產品提供了前提保障,同時也對裝配工裝測量安裝過 程提出了更精確的控制要求。在以前的定位安裝的實際工作過程中,對激光跟蹤儀放置位置往往依賴于個人直覺和大量經驗,反復進行調試,以致測量精度和效率受 到了嚴重的影響。#p#分頁標題#e#

在激光跟蹤儀放置位置的設計過程中,激光跟蹤儀設站優(yōu)化系統(tǒng)為 型架安裝人員提供了快速、科學的指導,提高了工作效率。針對激光跟蹤儀與光學目標點之間光學路徑通暢性的早期檢測,以提前排除不合理的位置數據點,避免實 際操作過程中的反復調試,本課題基于CATIA的干涉分析功能,提出了激光跟蹤儀光學路徑的干涉分析方法,為解決工裝制造工程實踐中激光跟蹤儀測量系統(tǒng)的 應用問題提供了一種更有效的快速分析與檢測辦法。

參考文獻

[1]劉志存,孟飆,范玉青. 飛機制造中數字化標準工裝的定義與應用. 計算機集成制造系統(tǒng),2007(7):1367-1373.

[2]王巍,黃宇,莊建平. 激光跟蹤儀在飛機裝配工裝制造中的應用. 航空制造技術,2004(12): 81-84.

[3]韓維,馮美蓉,宋群. 裝配工裝全數字化設計制造技術在ARJ21機頭裝配中的應用. 航空制造技術,2007(12): 54-56.

[4]蘭勇,劉維,吳建軍,等. 基于數字化裝配的定位件光學目標點設計. 航空制造技術,2010(16): 90-92.

[5]陳智勇. 基于激光跟蹤儀的工裝數字化測量安裝技術研究[D]. 西安:西北工業(yè)大學,2010.

[6]宋強,宋玲芝,康鳳舉,等. 包圍盒碰撞檢測算法應用研究. 計算機工程與應用,2009,45(24): 238-240.

[7]胡挺,吳立軍. CATIA二次開發(fā)技術基礎. 北京:電子工業(yè)出版社,2006.

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們