現今,激光器已經普遍應用于太陽能電池生產領域,如脈沖Nd:YAG激光器或Nd:YVO4激光器用于太陽能電池的邊緣隔離。在太陽能電池生產中,通過對硅片進行激光鉆孔、激光切割(laser cutting)、激光劃線來實現背部電連接,這些方法同樣被認為是可行的激光處理方法。若要實現此法,則需使用具有較高峰值功率和良好光束質量的脈沖激光器。

雖然高功率半導體激光器不能達到這些參量,但當使用具有毫米級焦點的緊湊型連續光源時,高功率半導體激光器仍具有其優勢。下面將著重描述激光器在太陽能電池生產領域的應用,介紹它是如何實現焊接、再結晶或烘干功能的。所有這些應用都有其共同點——在幾平方毫米的區域范圍內可達到目標熱值。

半導體激光器——激光焊接

在光伏組件的生產中,單個太陽能電池通過焊接連接帶互相電連接。焊接時,焊料必須與其同時達到一定程度的良好導電性能。因其不確定的熱輸入和應用期間產生的機械應力,業界很少采用Kolben焊,而是更偏向使用感應釬焊、熱空氣焊或微型火焰釬焊等焊接方法。

因太陽能電池越來越薄 (<200μm),在其生產過程中,物美價廉的硅太陽能電池對其晶圓處理的要求也就越來越高,應盡可能地減小在處理過程中晶圓的報廢率和熱應力。

采用高功率半導體激光器進行焊接有諸多優點,而這些優點對于太陽能電池的電連接是必不可少的。這是一種無接觸方法,是通過對空間和時間上輸入熱量的定義以及確保太陽能電池本身的熱應力最小來實現的。為提高過程的穩定性,半導體激光器可以在一個閉環控制回路里(閉環)通過高溫計的作用,盡可能地控制和減小焊縫的熱量輸入(見圖1)。在自動化生產過程中,可實現大批量重復生產,同時也提高了效益,實現了較高的光電效率。

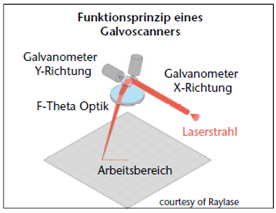

多數情況下,上述提及的高溫計被集成到激光加工(laser oem)頭中,其探測范圍靜態地通過激光焦距調節。Galvo掃描儀和高溫計的結合體現了軸上實時溫控的靈活優勢,并在材料加工方面實現了最大可能的過程控制。單個太陽能電池大小的加工區域可通過其相對應的光學性來描述,且使得快速、靈活、溫度可控的太陽能電池的電連接得以實現。

太陽能電池的組裝或疊加是通過金屬絲連接實現的。在這里,長而易斷的金屬絲與其他設備被固定在同一個位置。如果太陽能電池通過薄片疊壓方式來實現焊接,那么激光焊接過程的引入便可以省去額外的設備。

此類模型典型的層結構是:

乙烯醋酸乙烯酯(EVA)箔

鍍錫帶

太陽能電池

鍍錫帶

透明泰德拉®薄膜

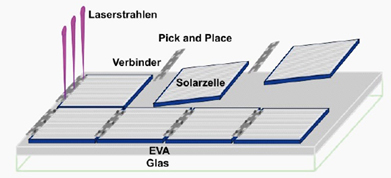

此類光伏模塊的前端面和后端面對于激光射線來說都是透明的,這樣才能順利地焊接前后層壓面。后一種方法也叫做層壓激光焊接(ILLS,見圖2)。位于Hameln的太陽能研究所(ISFH)表示,在此過程中該層壓薄膜不會遭破壞,該層壓薄膜也不可能是日后導致太陽能電池損壞的潛在因素。

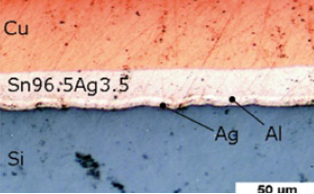

太陽能電池的連接是一般的印刷或氣相沉積,層結構為典型的15μm的鋁(Al)層和1~3μm的銀層(Ag)組成。鍍錫帶的厚度約為50~150μm(見圖3)。

激光功率和曝光時間參數相同的前提下,ISFH得出無鉛絲(Sn96.5Ag3.5)和含鉛絲(Sn60Pb40)的可比結論。通過截面連接質量顯示出其良好的沾粘性和接觸同質性。

良好接觸的評定標準是其剪力和接觸電阻。

金屬絲加工所需的最小剪力可達10N/cm。對于只有20~40J能量輸入的情況下,這一數值在激光焊接處理中是偏高的(相應的功率密度大約為5x10³W/cm²)。最大可測剪力大約為30N/cm。當高于200J的能量輸入時,金屬絲會被燒壞。

激光焊接面的接觸電阻只有約0.1mΩ/cm²,且只存在很小可能性會達到如傳統焊面那么大的接觸電阻。

簡化用激光焊接技術來生產太陽能電池組的另一種方法是層壓激光焊接方法(見圖4)。其優點是:

單元背面的連接可以通過激光器對太陽能電池單元的一面進行加工來實現

將耗時的電池加工過程的時間最小化

完全不需使用金屬絲(由帶連接單元)

易碎超薄型太陽能電池的加工將會更方便

OLLS過程中,先將連接封裝劑放置于玻璃前端和第一片片狀薄膜前,通過用激光射線輕微熔化薄膜的方式將其固定。此后,太陽能電池板將被有序排列并都附帶封裝劑。太陽能電池、封裝劑和連接封裝劑通過局部激光焊接連接起來。典型的焊接時間為每個焊點約0.3s。焊接后,第二片層壓薄膜將會疊加到模塊的背面。太陽能模塊的層壓工藝就完成了。

配合高溫計,在最佳溫度范圍內通過使用激光焊接方法實現電連接,如果沒有周邊硅晶粒的影響,還可改善接觸電阻。再與Galvo掃描儀配合,便可充分體現激光焊接對于太陽能電池生產的靈活性及可控的優勢。

硅的烘干

目前采用的是大型烘箱來烘干所生產的薄膜太陽能電池。此類烤箱具有較高的購置性和經營成本,但唯一的用途只是均勻地烘干每一片薄膜。

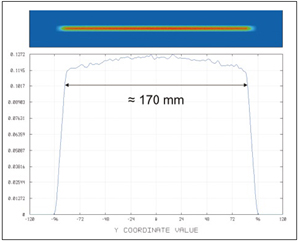

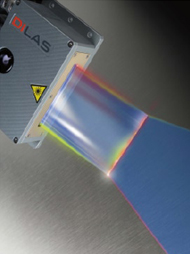

此處,激光射線被作為最有效的光源使用,并且整個烘干過程可通過半導體激光器來實現。這既可以用常規的激光束掃描太陽能電池,或者從一開始就使用線型激光,也符合太陽能電池的幾何特性并能得出均勻光強分布。通過均勻的線聚焦法可達到較均勻的烘干效果。

這樣,既可以使用光纖耦合半導體激光系統和相應的光斑均化線性光學,或者使用激光半導體組件并且在其光斑均勻化和光學成像后,將多個激光半導體bar條排列成整齊的水平陣列。

一個簡單的光斑均勻強度分布例子如圖6所示。這一即將投入使用的線性激光器其功率在幾百瓦范圍內,且據其進給速度得線寬約為160 mm。

因其適當的光學元件,使得光強均一性可高達>90%。

再結晶

在薄膜太陽能電池的生產過程中硅層會沉積在玻璃基板上。為獲取大面積、無缺陷的再結晶硅層,須嚴格符合規定的晶粒尺寸(對于硅層的進一步增長是很重要的),這與光強均勻的半導體激光有關。

例如,400W光功率的線狀光斑(見圖5和圖6)和約12mm x 400μm尺寸的硅層掃描圖。

小結

半導體激光器在超脈沖狀態下沒有足夠的能量,因其本身不理想的光束質量及特性,對于許多消融方面的應用并不適合,但從經濟角度來看,在太陽能電池的焊接和烘干以及薄膜硅的制作方面,半導體激光器將是一個不錯的選擇。

半導體激光器通過與如高溫計或者Galvo掃描儀等附件的結合來獲得一個使用較靈活、同時可調控的熱源,這還使得太陽能電池的薄化處理得以實現,從而提高了太陽能電池的靈敏度。

此外,還可以利用半導體激光模塊的光強均一性,實現太陽能電池的均勻熱處理以及其他更多應用。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們