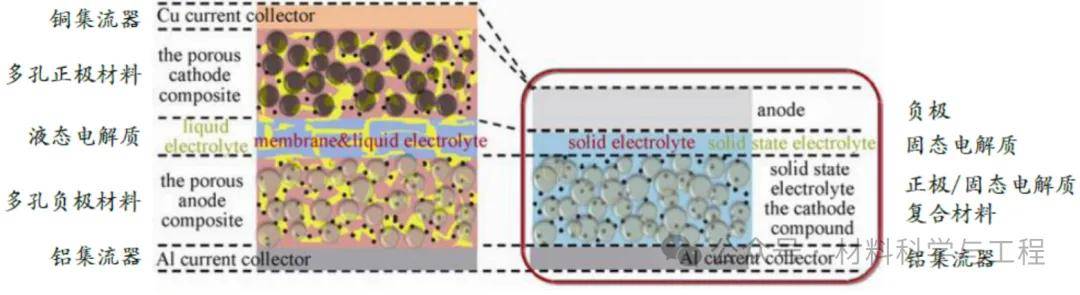

傳統鋰離子電池包括正極、負極、電解液、隔膜四大組成部分,固態電池與液態鋰電池的核心區別是固態電解質取代隔膜和電解液。傳統液態鋰離子電池以液態電解質作為離子遷移通道,用隔膜隔絕正極和負極以防止短路,固態電池是一種新型電池技術,但基本原理與液態電池相同,仍然為“搖椅式電池”,即帶電離子在正極和負極之間來回移動實現充放電過程,因此固態電池的正極和負極相比于液態電池沒有變化,但是液態電池中用于傳導離子的電解液與隔絕正負極以防止內部短路的隔膜,可以由固態電解質實現替換,離子的遷移場所從電解液轉到了固態電解質中,同時起到隔絕電極的作用。

圖1:液態鋰離子電池與固態電池性能對比

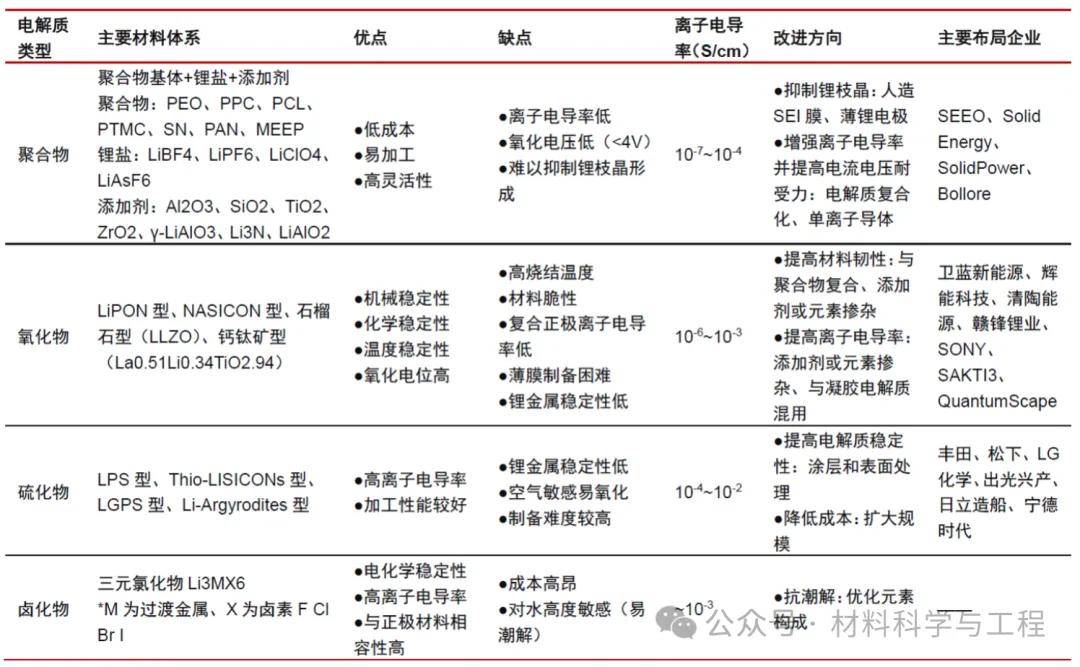

四大電解質材料體系優劣及產業化進展

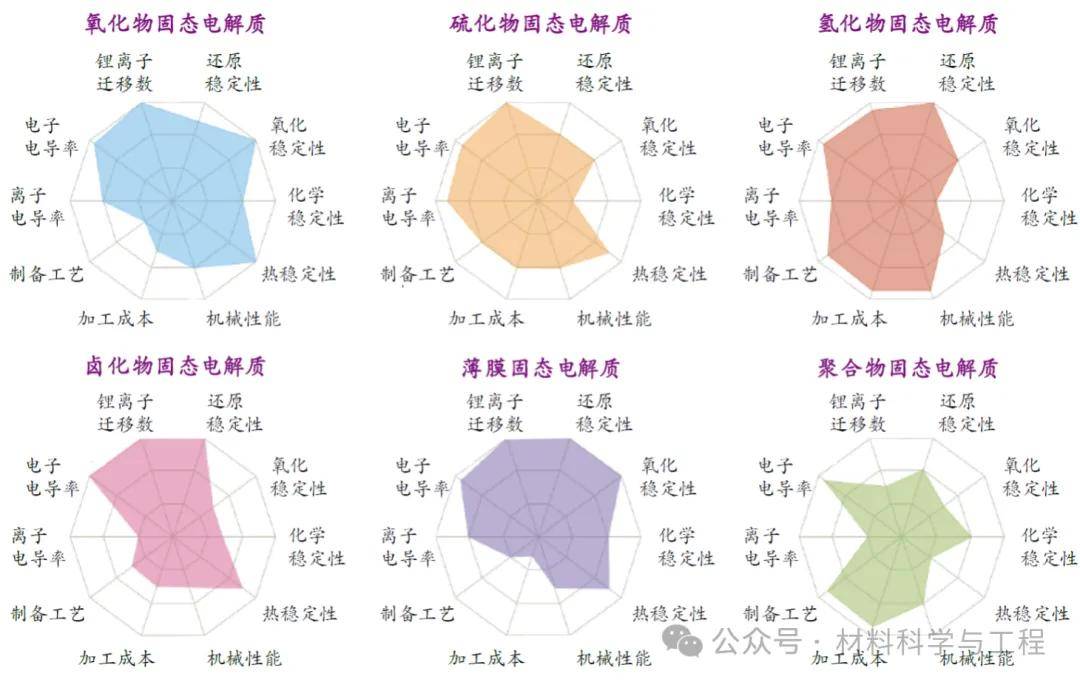

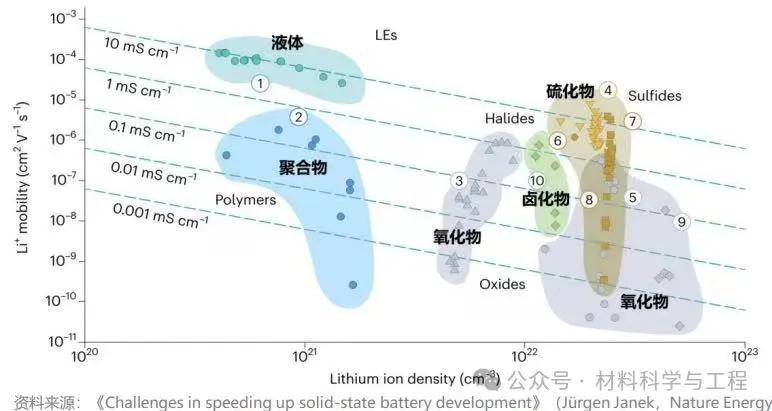

固態電解質是固態鋰離子電池的核心組成部分,可同時作為電池的隔膜以及電池的電解質,核心作用是起著在正負極之間傳輸Li+的作用。根據材料屬性來看,固態電池主要可以劃分為聚合物電解質、氧化物電解質、硫化物電解質和鹵化物電解質等技術路線。其中,聚合物電解質屬于有機電解質,氧化物/硫化物/鹵化物電解質屬于無機電解質。

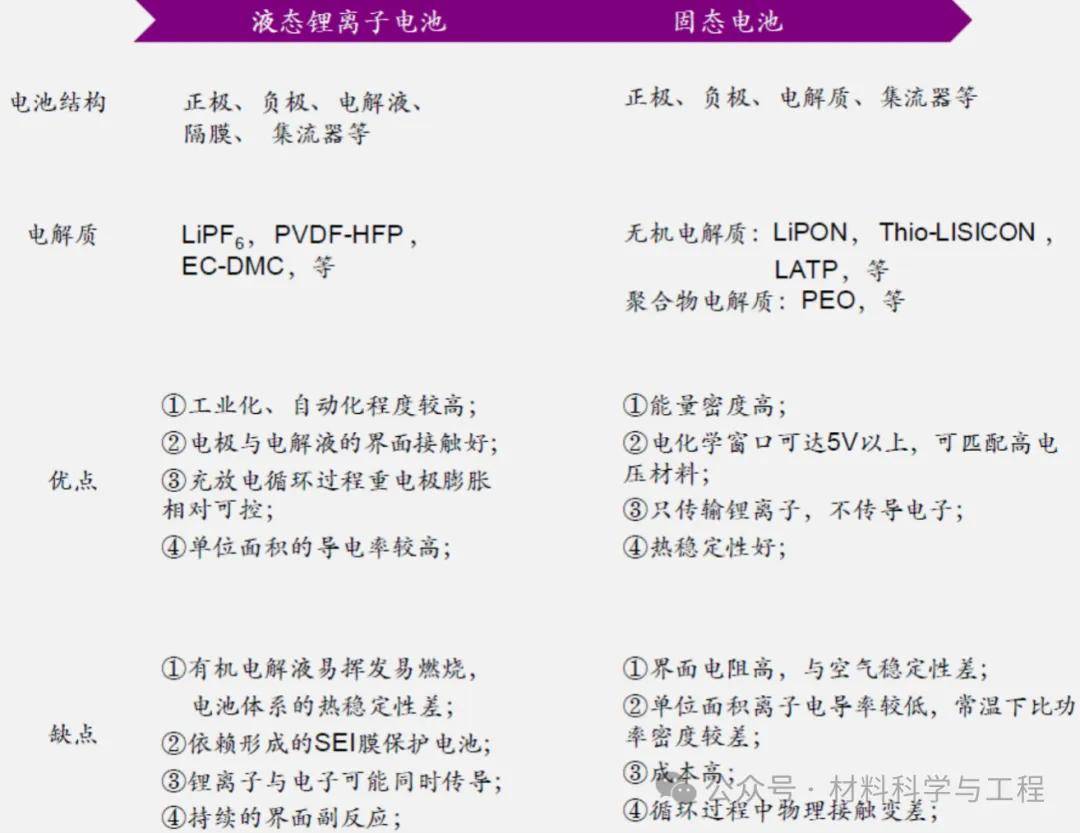

圖2:幾類固態電解質的性能雷達圖

理想的固態電解質應滿足離子電導率高、界面阻抗低、結構穩定安全性高、機械強度高、價格低廉等特點。但目前四大技術路線各有優缺點,如圖2所示,未有能同時滿足以上要求的,在技術突破上仍存在一定的難度。

(1)聚合物電解質成本較低、加工性能好、靈活性高,技術相對成熟,已能夠實現小規模量產,但離子電導率和氧化電壓較低,難以抑制鋰枝晶的形成。目前聚合物電解質以歐美企業布局較多,如SEEO、Solid Energy、Solid Power、Bollore 等。

(2)氧化物電解質具有較好的導電性和穩定性,離子電導率比聚合物更高,熱穩定性高達1000℃,機械穩定性和電化學穩定性都較好,但存在脆性較大、加工性能差、界面接觸差等問題。氧化物固態電解質路線是國內企業的主要關注方向,如衛藍新能源、輝能科技、清陶能源、贛鋒鋰業等,日本SONY 和美國QuantumScape 也在氧化物固態電解質方面有所布局。

(3)硫化物電解質離子電導率最高,機械性能好,并且電化學穩定窗口較寬(5V 以上),工作性能表現優異,在全固態電池中發展潛力最大。但是硫化物固態電解質也存在容易氧化、化學穩定性差、制備難度較高、和Li 金屬負極相容性差等問題。硫化物電解質主要受到日韓企業的關注,如豐田、松下、LG化學、出光興產等,同時,國內寧德時代也通過專利布局了硫化物固態電解質技術路線。

(4)鹵化物固態電解質具有高離子電導率,同時其電化學穩定性良好、與正極材料相容性高,但是其材料與制備成本較高,并且存在容易吸水潮解的核心缺陷,因此,鹵化物電解質目前主要集中在基礎科學研究層面,產業化進程較為緩慢。

圖3:四種固態電解質體系優缺點對比及布局企業

固態電池優點:本質安全與高能量密度并存

從性能對比來看,理論上,固態電池在離子電導率、能量密度、耐高壓、耐高溫、循環壽命等各項指標均優于液態電池,兼顧了傳統液態鋰電池無法兼顧的高能量密度和高安全特性,成為電動汽車的理想電池。固態電池的優勢主要體現在:

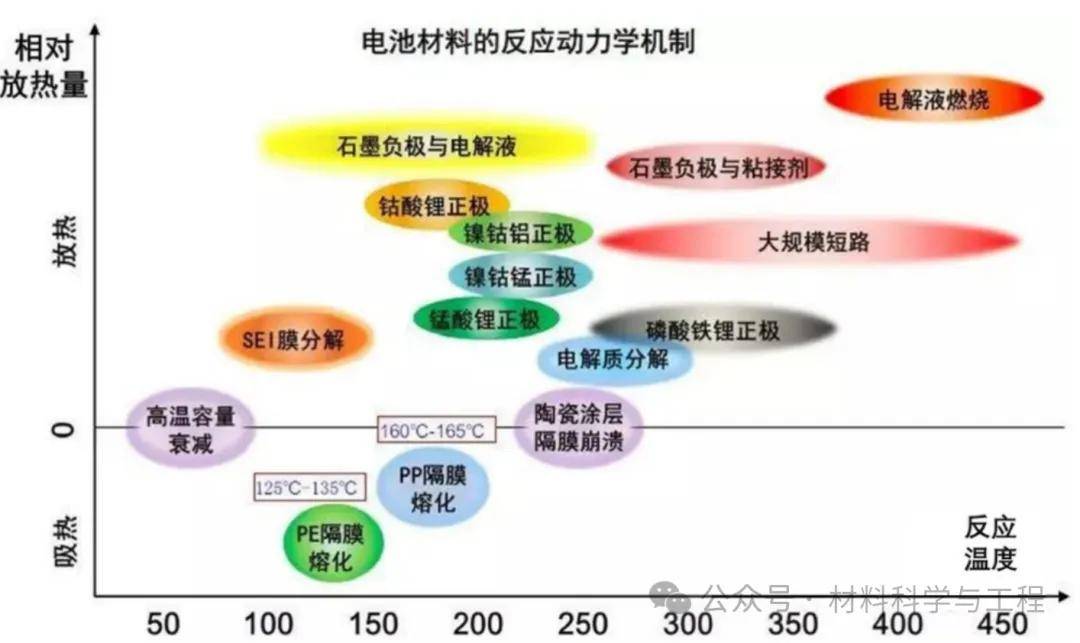

(1)安全性高,降低電池自燃、爆炸風險:液態鋰離子電池電解液可燃,存在熱失控風險。固態電池電解質不可燃不易爆炸;高機械強度可抑制鋰枝晶生長,無電解液泄漏不易造成短路;無電解液泄漏課題。

圖4:液態鋰電池受熱失控

(2)高能量密度高有望解決新能源汽車里程焦慮問題:固態電池的電化學窗口寬,能夠承受更高的電壓(5V 以上),材料可選擇的范圍更廣。鋰離子電池可達到230-300 Wh/kg(已經接近350Wh/kg 的理論極限),相比之下,已達成的金屬鋰負極/氧化物電解質/三元正極固態電池能量密度達到350-400 Wh/kg,硫化物體系(金屬鋰負極或硅負極)實現能量密度320 Wh/kg,聚合物體系能量密度較低,為255Wh/kg,總體來看,固態電池能量密度優于液態鋰離子電池。

(3)固態電池在有限空間內可進一步縮減電池重量,同樣的電量,固態電池的體積將變得更小:①固態電池使用固態電解質取代液態電池的隔膜和電解液,正負極之間的距離可以縮短到只有幾到十幾個微米,從而大幅降低電池的厚度。②固態電池可簡化封裝、冷卻系統,電芯內部為串聯結構,在有限空間內進一步縮減電池重量,體積能量密度較液態鋰離子電池(石墨負極)可提升70%以上。

固態電池難點:快充與循環性能顯不足

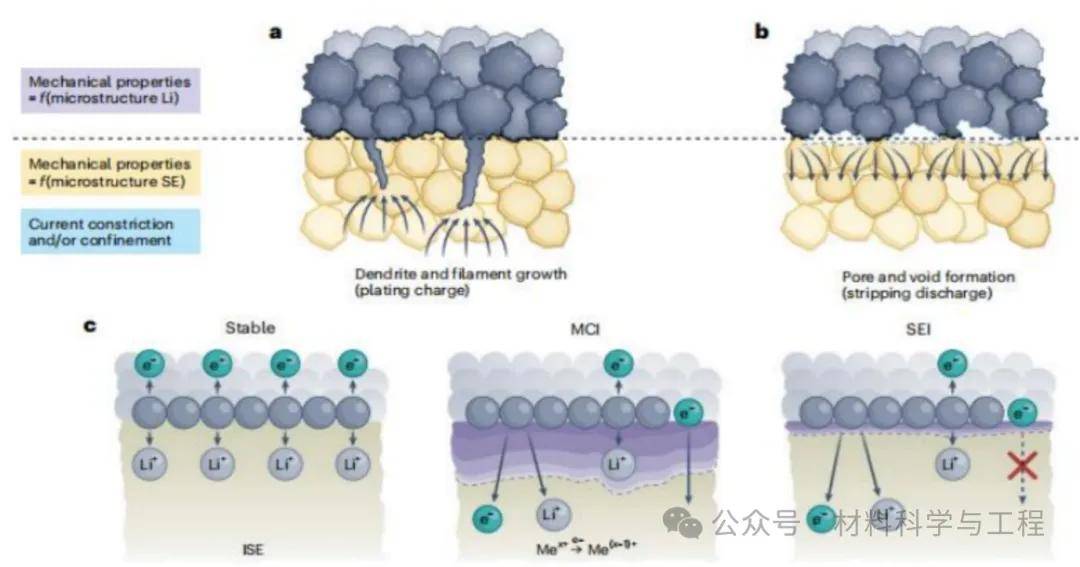

雖然固態電池在能量密度、安全性、壽命、體積等方面具有顯著優勢。但劣勢也很明顯,固態電解質發展面臨三大科學問題:固態電解質離子輸運機制、鋰金屬負極鋰枝晶生長機制、多場耦合體系失控失效機制為固態電池發展面臨的核心科學問題,解決這些問題是創制新型固態電解質材料、優化固態電池物理化學性能、推動固態電池發展的必經之路。

①低離子電導率限制快充發展:固態電池中,電極與電解質之間的界面接觸有固液接觸轉變為固-固接觸,由于固相無潤濕性,容易形成更高的界面電阻;固體電解質中存在大量的晶界,不利于鋰離子在正負極之間傳輸。

圖5:基于鋰含量的固態電解質分類及企離子電導率

②固-固界面限制循環壽命:固-固接觸對體積變化非常敏感,在循環過程中容易造成電極顆粒之間以及電極顆粒與電解質之間的接觸變差,造成應力堆積,導致電化學性能衰減,甚至出現裂縫造成容量迅速衰減,進而導致循環性能更差。

圖6:固-固界面結合問題是本質屬性導致

③全固態的生產工藝對生產工藝、成本、質量控制提出了比液態電池更為嚴苛的要求,限制了產業化應用。固態電池作為新型電池,工藝制造缺乏特定的設備,如燒結、真空、干燥房、特定氣氛等環節均將增加固態電池制造成本。

圖7:液態電池電芯內部串聯封裝 圖8:全固態電池疊片工藝

固態電池產業化布局

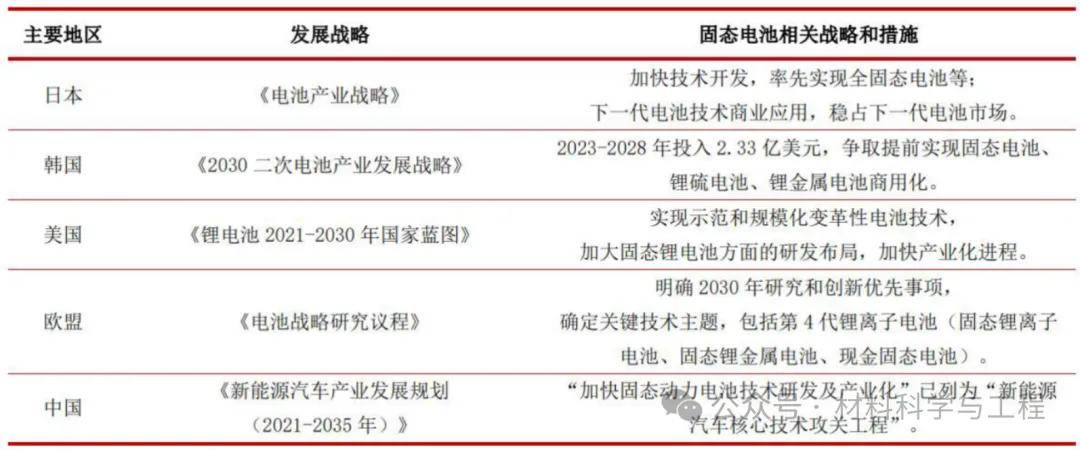

全固態電池是全球公認的下一代電池,被列入中國、美國、歐盟、日韓等主要國家的發展戰略,全固態電池成為下一代電池技術競爭的關鍵制高點,現階段發展之路明晰,2020-2025 年著力提升電池能量密度并向固態電池轉變,2030 年研發出可商業化使用的全固態電池。

圖9:各國固態電池發展戰略

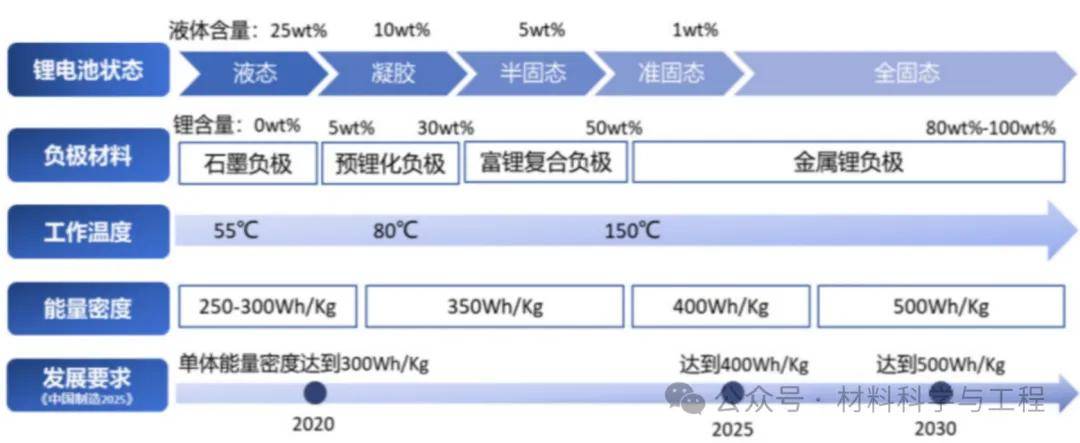

固態電池的技術發展采用逐步顛覆策略,液態電解質含量逐步下降,全固態電池是最終形態。按照電解質固液比例的不同,固態電池可簡單分為半 固態、準固態和全固態三種,固態電解質比例依次上升,如圖所示。

圖10:固態電池體系的演變歷程

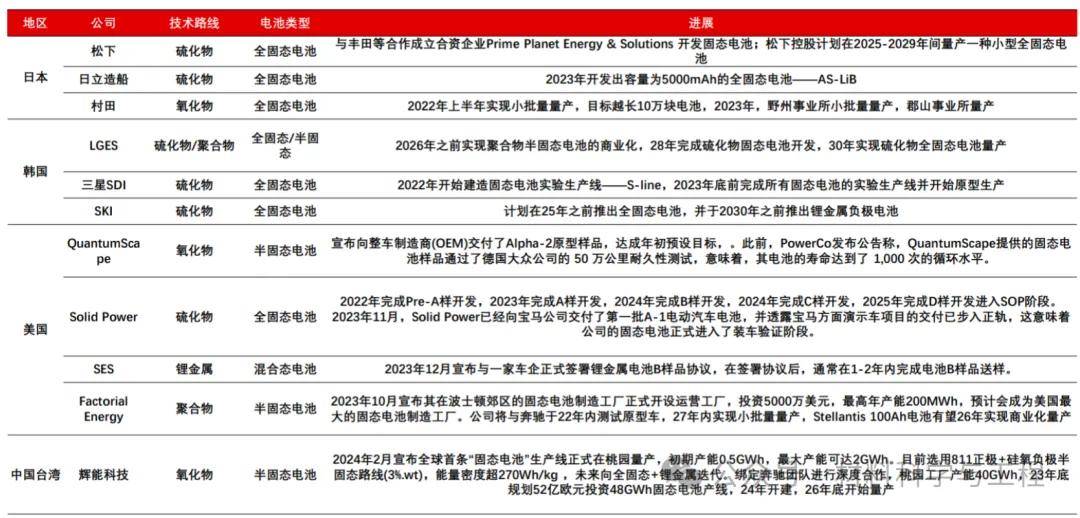

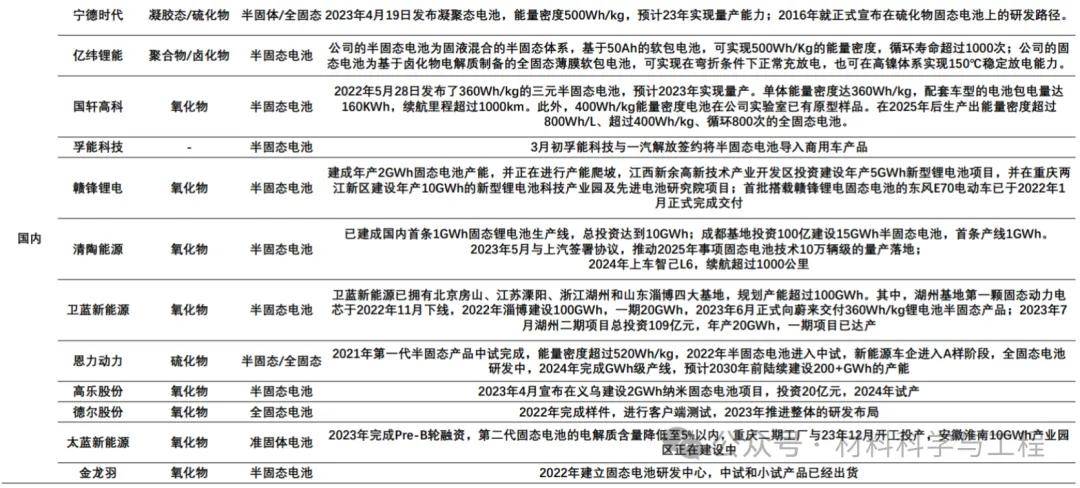

歐美日韓中路線各異,中國半固態產業進程領先:目前在全球范圍內,全固態電池主要處于研發和試制階段,產業化的實現取決于電池技術和工藝的突破,一旦電池體系、電極與電解質相匹配的工藝確定,可以較快實現產業化。各國對于固態電池的技術路線選擇存在差異:日韓主攻硫化物全固態電池,固態電池專利方面居壟斷地位;歐美各企業路線各異,頭部車企與初創固態電池企業強強聯合;中國企業側重氧化物技術路線,半固態電池量產在即。

圖11:全球固態電池產業布局進展

行業普遍認為全固態電池距離大規模產業化至少還需5年時間。半固態電池基于高安全性、與現有產線的高兼容性以及良好的經濟性,成為當下液態電池向全固態電池過渡的最優選擇。從行業的動態來看,我國在固態電池領域有加速發展的勢頭:衛藍新能源、清陶能源、贛鋒鋰電、輝能科技等國內多家固態電池公司都選擇以氧化物材料為基礎的固液混合技術路線,已公開的半固態電池的單體能量密度可突破400Wh/kg,總體產業鏈布局情況如圖11所示。

2023年,蔚來ES6、ET7、東風E70、嵐圖追風、賽力斯SERES5等車型已搭載半固態電池,上汽、廣汽、長安等車企也計劃將于2024-2026年上市搭載半固態電池車型。豐田、本田、大眾、寶馬等日本、歐洲車企計劃啟動搭載固態電池車型量產上市的時間在2026-2030年,如圖12所示。

圖12:全球各車企固態電池布局進展

盡管固態電池的發展路徑充滿希望,但我們也必須清醒地認識到,在實現全面商業化之前,仍需要克服包括成本控制、規模化生產、長期穩定性保證等一系列挑戰。面對這些挑戰與機遇,全球產業界、學術界及政府機構正加強合作,以各種創新策略和政策助推固態電池技術的發展。我們應持續關注技術進步,積極應對挑戰,把握行業發展的脈搏,共同推動固態電池技術的革新與應用。隨著研究的深入和技術的迭代,我們有理由相信,固態電池將在不久的將來展現其改變世界能源使用方式的巨大潛力。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們