高溫氧化層清洗技術難點

激光清洗做為無污染、無耗材、全鏈可視可控的工業清洗方式,在除銹、除漆、模具和金屬表面工藝等各個領域的加工應用中大放異彩,成為制造業企業產業結構升級的不二之選。但即便在國內激光清洗行業一片大好的形勢下,依然存在著少數“攔路虎”有待克服,而高溫氧化層的清洗,就是其中相當頑固的一只。

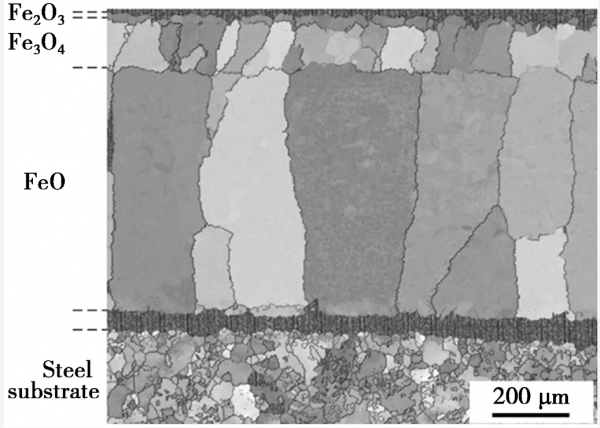

熱軋碳鋼表面高溫氧化層的構成

一般的氧化層厚度僅有幾十納米,而高溫氧化層的厚度單位是微米,千倍于普通氧化層。相應地導致清洗效率會大幅下降。

與附著在基材表面的異物如漆,膠等不同的是,高溫氧化層是金屬坯體因內部形成更高的氧缺陷濃度,促進原子的擴散,導致氧化層的致密度大幅提高的金屬基材本身。在這種情況下, 當氧原子和碳原子滲透入金屬表層時,它們之間的結合力也更強,清洗時也會更加艱難。

激光清洗的原理復雜,包括材料表面發生的 燒蝕、分解、電離、降解、熔化、燃燒、氣化、振動、爆炸、剝離等物理化學變化過程。而高溫氧化層對高溫有著更強的耐受性,這使得激光清洗基于燒蝕與氣化機理的部分更難起作用。

水滴激光實現工藝突破

這是近年來業內所有做激光清洗技術研發的公司都在努力攻克的一個難點,因為在這個難點背后,是替代國內軋制板材金屬酸洗工藝的巨大市場。

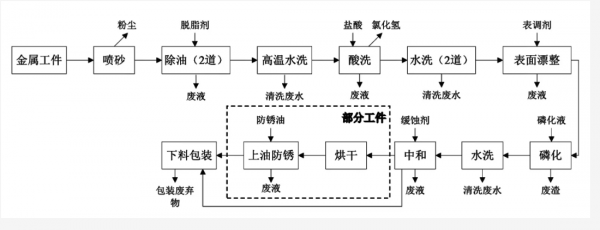

酸洗工藝成熟,但可替代空間較大

酸洗工藝存在著如氧化鐵皮壓入,氧斑,黃斑,欠酸洗或過酸洗等缺點,酸洗過程也會產生氯化氫酸霧,以及pH,SS,COD,BOD?成分的廢槽液、廢渣、廢濾芯等環境污染物。但因其工藝成熟,單次成本低,清洗速度快的特點,至今仍是軋制板去除氧化層時的第一選擇。

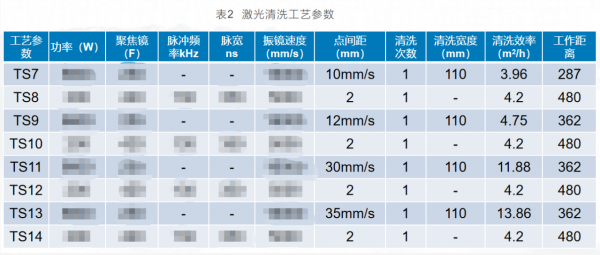

我們在TS5工藝窗口對高溫氧化層清洗效率為14.5㎡/h,在TS11和TS13工藝窗口對高溫氧化層清洗效率也都穩定達到10㎡/h以上。

激光清洗對酸洗存在比較優勢

酸洗法需化學劑作為耗材,因此單位成本構成為設備折舊+耗材成本;激光清洗除了購買設備之外并不需要其他耗材。單位成本就是設備折舊;因此清洗規模越大,年限越長,激光清洗的單位成本就越低。 酸洗生產線的構成需要的流程復雜,不同金屬材料的酸洗劑配比并不相同,因此轉化生產線便需要較大的轉化成本,短期內清洗的金屬材料單一,無法靈活變動。激光清洗則不存在轉化成本:同一臺清洗機切換軟件參數后就可以實現前一分鐘清洗鋼板,下一分鐘清洗鋁合金的效果。方便企業實行JIT柔性生產。 隨著這兩年中國對“碳達峰、碳中和”政策的相關文件出臺,對制造業結構轉型升級的要求越來越嚴格,對環境保護方面日益看重。酸洗生產線的環評報告也日益嚴格,相關企業的利潤率越來越薄。反過來對高新技術的扶持力度加大。總體環境來看,更利好激光清洗。

酸洗板在我國制造業生產中有著廣泛而深入的應用,對我國的工業支撐起著積極的作用。但隨著我國的制造業升級,產能優化和結構調整也在慢慢進行著。

雖然14.5㎡/h的效率仍落后于酸洗工藝,技術路徑也還不夠成熟,但相信隨著高功率激光清洗設備的出現和先進激光清洗工藝的迭代突破,激光清洗將逐步取代酸洗工藝市場。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們