目前,中國制造業全面轉型升級,電動汽車、消費電子高速發展,依托這一背景,激光加工產業發展勢頭強勁;同時,受益于國產技術持續突破、應用場景拓展以及對傳統加工工藝的替代,預計中高功率光纖激光器市場規模在未來5年內將持續增長。其中,隨著這一市場的重新洗牌,本土生產企業將迎來發展機遇。

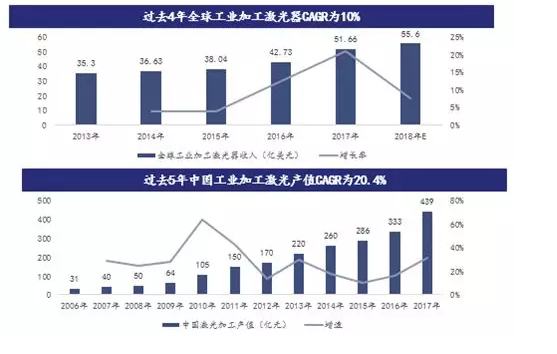

根據《2018中國激光產業發展報告》數據顯示,2017年中國激光加工產業產值達439億人民幣,過去5年平均增速達到20.4%,同期,全球工業加工激光器產業也在經濟大環境不振的情況下逆勢增長(圖1)。

圖1:工業加工激光產業市場規模 摘自《2018中國激光產業發展報告》

一.光纖激光器綜合表現較為突出

激光器是激光加工設備的核心器件,用于產生激光光源。一個典型的激光器由泵浦源、增益介質和諧振腔組成;根據增益介質的不同,可分為液體激光器、光纖激光器、固體激光器、半導體激光器和氣體激光器。氣體和液體激光器于1960年代就開始應用,光纖與半導體直接激光器在2000年才開始被使用。其中,半導體激光器的光電轉換效率盡管更高,但由于其光束質量較差,目前多應用于醫美和熔覆行業。

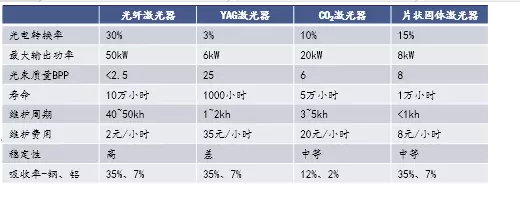

綜合來看,最終光纖激光器在實際應用領域表現比較突出,這是由于它的光電轉換效率顯著優于其他類型激光器,且壽命長、后期維護成本較低(表1),因此,雖然面世時間不長,但發展勢頭卻很迅猛,在越來越多的領域里得到應用。

表1:光纖激光器具有明顯優勢 (數據來源:企業實踐訪談和華控行業研究部測算)

二.兩大良機促動光纖激光器市場拓展

第一,新能源汽車電池焊接應用,為中高功率光纖激光器創造出廣闊的發展空間。2012年國務院發布《節能與新能源汽車產業發展規劃(2012—2020年)》,目標到2015年,純電動汽車和插電式混合動力汽車累計產銷量力爭達到50萬輛;到2020年,純電動汽車和插電式混合動力汽車生產能力達200萬輛、累計產銷量超過500萬輛。

2017年4月,工信部、發改委和科技部聯合印發《汽車產業中長期發展規劃》,明確了到2020年我國新能源汽車年產量將達到200萬輛,以及到2025年新能源汽車銷量占總銷量的比例達到20%以上的發展目標,這意味著到2025年,我國新能源汽車的產量將超過700萬輛。

在政策的大力推動下,作為新能源汽車核心部件的動力電池,預計到2020年的市場需求量可達361Gwh,相比2016年69Gwh的需求量,4年CAGR可達51%,并有望持續快速增長至2025年。在動力電池尤其是鋰電池的生產過程中,電芯中段的極耳焊接、封口焊接以及PACK工藝的正負極焊接,均需使用500~6000瓦光纖激光器。

根據測算,1Gwh動力電池生產線對應激光設備投資6000~7000萬元人民幣,折合光纖激光器約2000萬元。據此計算,到2020年,應用于動力電池加工用光纖激光器市場規模將超過70億元人民幣。由此可見,這一新興應用,將為中高功率光纖激光器生產廠商帶來風口機會,創造出廣闊的發展空間。

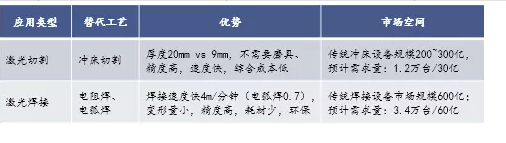

第二,光纖激光器助推傳統鈑金切割和焊接領域升級發展,國產化程度提高,解決用戶痛點,預計將釋放出近900億級市場空間。隨著制造業升級,在鈑金、五金等傳統制造領域,下游客戶對加工精細度和加工效率的要求不斷提高。光纖激光器相對YAG固體激光器,擁有光電轉換效率高、壽命長、后期維護成本低等優勢(前文已介紹),針對沖床切割和電阻電弧焊,光纖激光器能夠加工更厚的板材,且加工形變小、速度更快,具有相當強的競爭優勢(表2)。

表2:激光加工相比傳統沖床切割和電阻電弧焊的優勢

(數據來源:企業實踐訪談和華控行業研究部測算)

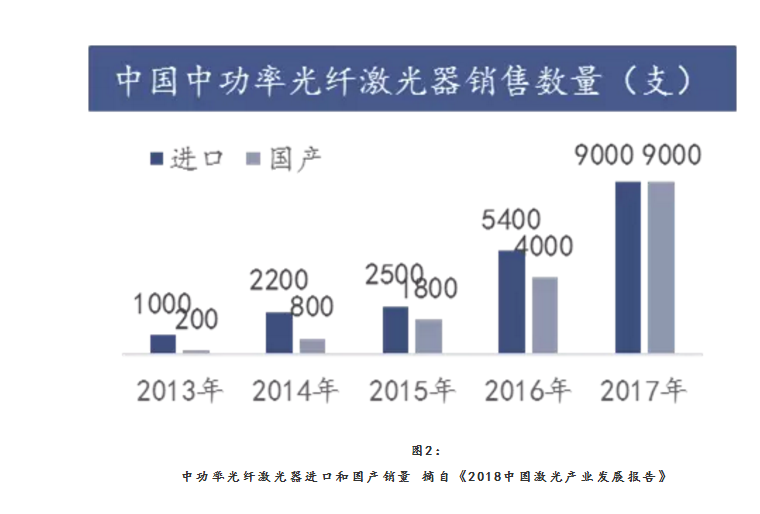

目前市場上普遍采用IPG等國外廠商的激光器,價格高,且國外廠商的激光器一旦出現問題,必須運回本國進行維修和保養,極大影響客戶的正常生產運營。這一狀況將隨著中高功率光纖激光器國產化程度的提高而明顯改善,激光器價格預計將降低20%~40%(圖5),且國內廠商的技術服務更加快速有效,在一定程度上解決了用戶的使用痛點,非常利于中高功率光纖激光器進一步普及,預計可釋放市場空間近900億。

圖2:

中功率光纖激光器進口和國產銷量 摘自《2018中國激光產業發展報告》

三.重新洗牌,國產光纖激光器迎來發展機遇

隨著政策的鼓勵和大力支持,隨著關鍵元器件的技術突破和創新,未來5~10年高功率光纖激光器市場面臨重新洗牌,發展制勝的良機也隨之增多。2016年國務院和科技部出臺的《國家重點基礎研究發展計劃》、《“十三五”國家科技創新規劃》和《2017年度增材制造重點專項項目》明確指出:“加快研制具有自主知識產權的大功率光纖激光器”和“開發研究大功率光纖激光關鍵器件、關鍵技術;發展工業化大功率光纖激光器系統集成和模塊化組裝技術”。

目前,國產高功率光纖激光器(1.5kW以上)的市場占有率依然較低,在船舶、重型機械、汽車、增材制造領域,依然以IPG、通快等進口廠商為主導。由于高功率光纖激光器加工速度快、精度高、綜合成本低,歐美汽車制造公司已經普及激光的應用。伴隨著輕量化的需求,未來汽車制造將采用高強度材料,激光加工的優勢更加明顯,預計該市場空間將超100億。

此外,激光清洗、激光熔覆、金屬3D打印也在拓展高功率光纖激光器的應用場景。在需求和政策的雙重動力驅使下,目前國內企業在高功率光纖激光器核心器件、激光器封裝和設備方面均出現突破和創新,一些廠商已經推出具有代表性的產品:

1)在半導體泵浦源方面,華芯光電、北京凱普林、西安炬光、武漢銳科、大族天成已形成規模化;

2)武漢睿芯、中電23所、46所、長飛光纖光纜已具有增益光纖的研發和生產能力;

3)上海光機所、長飛光纖光纜、聚科光電等企事業單位具有雙包層光纖光柵生產能力;

4)武漢銳科、深圳創鑫、山東海富和上海飛博也在2013~2016年相繼推出1.5kW以上單模和高達萬瓦多模連續光纖激光器。

相信在未來5~10年內,隨著光纖激光器相關產品和設備的研發和推出,隨著各相關產業需求的不斷涌現,中高功率光纖激光器市場將重新洗牌,國產中高功率光纖激光器將迎來深入發展的利好機遇,有望成為行業新引擎,驅動著相關產業的進一步拓展。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們