在汽車制造領域,激光切割技術都已經獲得廣泛應用。北京汽車制造廠有限公司用功率為500W的激光器切割各種車身及車架零件。本文結合實際生產中發生的切割質量不良零件狀態確定試驗項目,重點從激光功率、切割速度、氣體壓力、零件間距、零件材質五個工藝參數及切割誤差入手,對常用材料進行模擬環境切割試驗。通過對比激光切割光束形態及切割質量,研究激光切割參數對零件切割質量的影響,得出大概結論后再通過實際零件切割分析產生不良原因及解決措施并最終避免不良問題的發生。

2. 試驗研究

(1)確定試驗材料及零件 結合生產計劃確定試驗鋼板材料:DC01/SS400碳鋼(t=1.0mm、2.0mm、3.0mm、5.0mm)、劣質SS400/t=3.0mm。

結合不良零件確定試驗零件為勇士車型車架零件:絞盤支架補強板(B1210616AA,SS400/t=3.0mm)、前保險杠支架(B1210713AA,SS400/t=5.0mm)。

(2)試驗設備 切割設備:3D機器人光纖激光切割機(型號:TH-RCF2010S-500, 史陶比爾機器人為載體)。測量設備:游標卡尺、鋼板尺、三坐標測量儀、ATOS掃描儀。

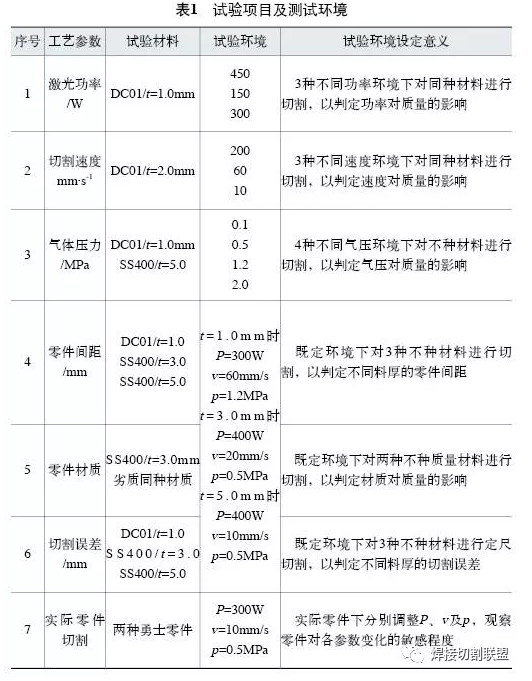

(3)確定試驗項目 試驗共測試五個工藝參數及切割誤差以及兩種勇士車型零件,利用多種板材在各種既定環境下進行切割,通過觀察激光切割光束形態及零件切割質量作為后續分析數據依據。具體測試項目及方法如表1所示。

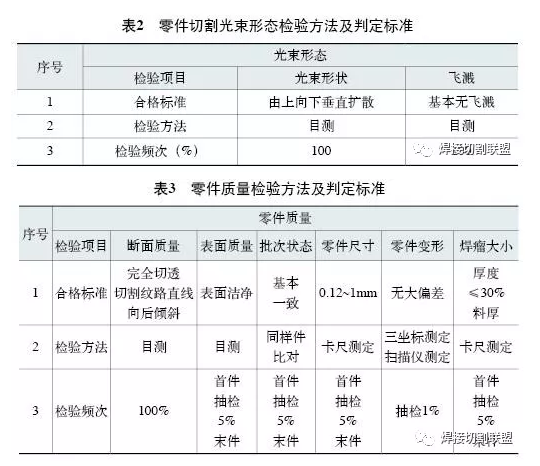

(4)確定零件切割質量判定標準 零件切割質量可通過目測切割過程中光束形態及測量零件來進行判定,其中光束形態通過光束形狀及飛濺兩個方面進行目測;零件質量通過從斷面質量、表面質量、批次狀態、零件尺寸、零件變形及焊瘤大小六個方面進行判定。具體檢驗方法及判定標準如表2、表3所示。

3. 試驗過程及結果分析

(1)激光功率 試驗中對同種材料進行3種不同激光功率環境的切割,具體結果如下。

首先,激光功率設定過大時(450W),整個切割面熔化,切縫過大,得不到良好的切割質量,如圖1a所示。

圖1a

其次,激光功率設定不足時(150W),產生切割熔渣,切割斷面上產生焊瘤,如圖1b所示。

圖1b

最后,激光功率設定中等時(300W),切割質量達到標準。

通過此試驗得知激光功率過大或過小都無法得到良好的切割斷面,因此需設定適當的激光功率,配合適當的切割氣體壓力及速度,才能得到良好的切割質量,保證無熔渣產生。

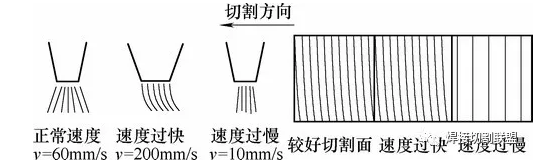

(2)切割速度 試驗中對同種材料進行3種不同切割速度環境的切割,試驗中發現切割速度不同切割火花形態及斷面質量(切割斷面紋路)均不同,具體結果如下。

首先,正常速度(60mm/s)的火花是由上往下擴散的, 斷面紋路直線并稍向后傾斜,表面光潔無熔渣產生,如圖2a、圖2d所示。

其次,速度過快(200mm/s)時火花向后傾斜, 切割斷面粗糙且紋路呈大角度向后傾斜彎曲,零件下方產生熔渣,斷面有些區域能切斷有些區域則不能,如圖2b、圖2e所示。

最后,速度過慢(10mm/s)時火花少且不擴散,板材過燒,切割斷面粗糙,切縫變寬,小轉角部位整個區域熔化,如圖2c、圖2f所示。

圖2 切割火花及斷面效果

因此得知選擇適當的切割速度,可使火花形態良好,切割斷面呈現較平穩線條,且零件下方沒有熔渣,不會出現切不斷或板材過燒,區域熔化的現象。可見不同的切割速度對激光品質有重大影響,如切縫寬度和斷面質量。

(3)氣體壓力 試驗設備配備液態氧氣作為切割氣體,先測試DC01/t=1.0mm在0.1MPa、1.2MPa、2.0MPa下切割,后測試SS400/t=5.0mm在0.1MPa、0.5MPa、2.0MPa下切割,不同環境下綜合分析如下。

首先,氣體壓力不足時(0.1MPa),會產生焊瘤,直接影響切割速度。

其次,氣體壓力過高時(2.0MPa)會造成斷面粗糙,切縫較寬,斷面部分熔化,無法達到良好的切割質量。

最后,氣體壓力適中時(1.2MPa/0.5MPa),質量合格。

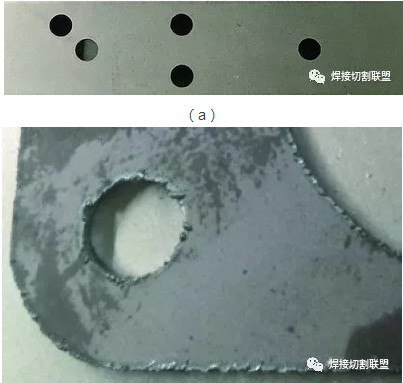

試驗發現氣體壓力對切割作用很大,切割氣體有助于散熱、助燃、吹走殘渣。同時發現,對薄板件切孔采用較高的氣體壓力且效率高、質量良好,如圖3a所示;而對厚板件切孔則采用較低的氣體壓力且效率低質量較差,如圖3b所示。因此建議采用特定的打孔方式(如鉆孔),以提高工作效率。

圖3 薄板與厚板切割對比

(4)零件間距 試驗中對3種料厚板材進行測試,重點從最小孔徑進行測試,具體如下。

首先,DC01/t=1.0mm時,1mm直徑圓孔無法保證質量(切割引線無法預留),2mm直徑圓孔質量過關。

其次,SS400/t=3.0mm時3mm圓孔質量達標,2mm無法實現。

最后,SS400/t=5.0mm時5mm圓孔質量達標,4mm無法實現。

得知最小孔徑一般大于等于板材料厚,如執意加工小于板厚的小孔則不能保證切割斷面質量,可能會因零件質量不良而造成報廢。實際生產中考慮到浮頭的正常工作以及熱影響,切割板材邊緣、零件間最小間距及最小切割孔徑一般最少預留10mm距離,以保證正常加工。

(5)零件材質 激光切割對加工零件材質有較高要求,不同碳含量材質加工出的零件質量會大不相同。

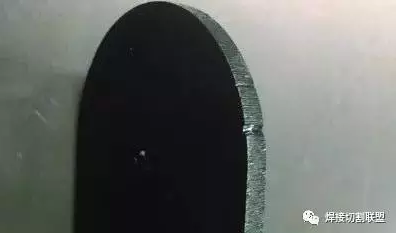

試驗中兩種不同質量的SS400/t=3.0mm進行切割對比,其中劣質材料在切割時產生爆點(正常切割中到一部位突然爆炸,如圖4所示)。經分析得知,產生爆點的主要原因是材料內部雜質較多,分布不均造成。

圖4 爆點

因此為得到高質量零件同時為保護鏡片,一般建議采用高品質板材(如寶鋼)進行激光切割。

(6)切割誤差 試驗中通過對3種不同料厚材料進行切割,每種料厚各進行四次切割誤差測量,測量數據如表4所示。將各數據描點形成散點圖,各散點連線得知各誤差值上下浮動范圍在±0.1mm之間,且隨材料厚度增加而增大。

激光加工過程中除去切縫材料被去除外,由于受熱切縫附近材料也會受影響,零件存在著不完全可控的熱變形,因此會存在一定的切割誤差。鑒于誤差值的存在,需要編程人員與現場操作者非常了解該誤差值,并通過采取一些措施盡量避免誤差的出現。分析得知,注意以下事項可使誤差值減小:①切割加工時必須使用合適的刀具補償。②測量誤差值時應該選擇在無切割焊渣且無變形的位置進行測量。③選擇合適的切割料片大小,即切割成型零件時盡量以單料片1~2件零件為佳,切割平面料片時盡量以單料片5~10件零件為佳。④良好的光路元件及光路調試是控制誤差的必然。

(7)實際零件切割 通過上述試驗分析發現以上因素中零件材質及間距屬于可控制因素,可通過控制其他因素進行控制;切割誤差雖難以避免但是可根據經驗控制在一定誤差范圍內;其余激光功率、切割速度、氣體壓力三個工藝參數在實際切割中均需進行參數的設定。鑒于此,重點從后面三個工藝參數入手進行調整,以分析此三個工藝參數對切割質量的敏感程度。

針對不良零件(前保險杠支架,SS400/t=5.0mm,如圖6a所示)分析產生不良的原因,得知原因可能為以下三個:切割速度不足、切割速度過快或氣體壓力不足。試驗中分別單獨調整以上3個工藝參數,調整量分別為P=xW±50W、v=xmm/s±10mm/s及p=xMPa±0.1MPa,當調整至P=300W、v=10mm/s、p=0.5MPa時切割質量達到最佳。在調整過程中通過觀察各工藝參數對切割質量的敏感度得出三者敏感程度排序:氣體壓力>切割速度過快>切割速度不足。得出此結論后為確定其準確性,再切割不同料厚勇士零件(絞盤支架補強板,SS400/t=3.0mm,如圖6b所示)進行二次確認,得出同樣的結論。

圖6 勇士零件切割

通過此激光切割試驗,將四個工藝參數(除零件材質)及切割誤差的試驗結論數據匯總,如表5所示。

4. 結語

本文對不同厚度碳鋼及實際零件在不同測試環境下切割,通過觀察激光火花的形態及零件切割質量對各參數進行分析,可以得出如下結論。

(1)試驗所述工藝參數及切割誤差均會不同程度影響激光切割質量,不同切割環境下影響程度大不相同,為提高切割質量必須綜合考慮各因素,控制各因素間的關系,以使切割質量達到最優。

(2)在調整切割參數時,氣體壓力對零件質量的敏感程度最大,切割速度次之,激光功率最小。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們