作為一名精益求精的工程師或產品設計人員,你有沒有想過,在真實世界當中,工件的修改也可以像在圖紙和電腦上一樣隨意,靈感迸發,完善細節,而不需要漫長的重構等待呢?其實在你想到之前,西門子已經幫你做到了。

在講述西門子的秘密之前,我們先來看看增材制造系統。增材制造其實就是我們已經耳熟能詳的3D打印,那為什么3D打印叫“增材”呢?

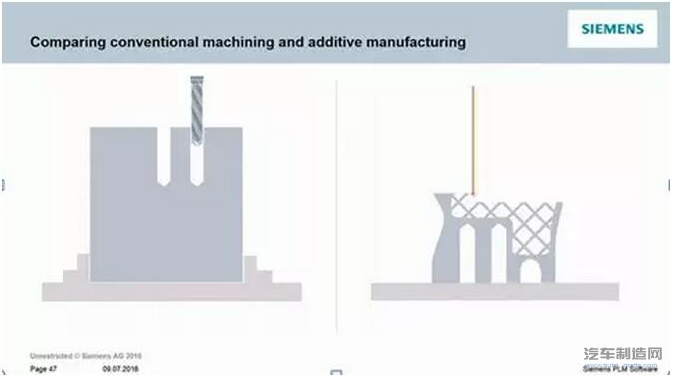

增材與減材

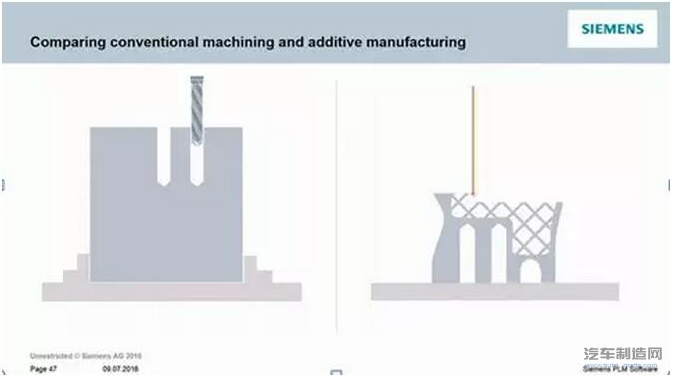

我們平日定制服裝,一般先買來一塊符合自己要求的布料,然后交給裁縫師傅根據自己身材特點,進行剪裁。布料多余的部分被裁剪掉,服裝加工的過程對于布料來說相當于在做減法,而我們傳統的金屬加工工藝和服裝裁剪的原理其實大致相同,都是對原料做減材加工,一塊金屬料最后被切割成各種形狀,成為現實中可用的工件。

工業上所用的車床、磨床、鏜床、銑床等設備也都是基于這樣的減法原理,走刀路徑講求精度,如果出現切割失誤,整塊原料無論多貴都會廢掉,可謂開弓沒有回頭箭。

增材制造工藝則相反,它做的是制造中的加法,3D打印機的原料是金屬或塑料粉末,加工過程中完全從無到有,塑料一般采用光固化(SLA)成型,金屬加工通過選擇性光燒結(SLS)也就是粉末床熔融工藝將原料層層燒結在一起,成為我們所需要的形貌。

增材制造技術上的優勢

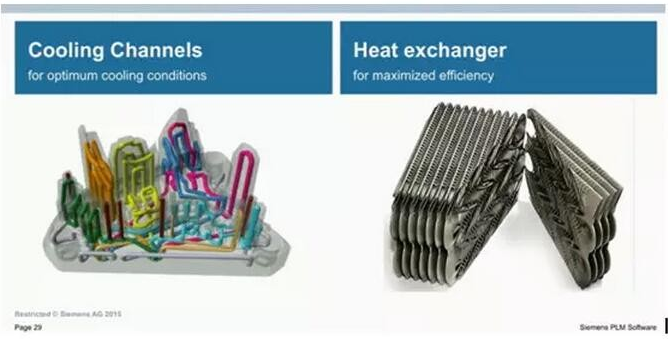

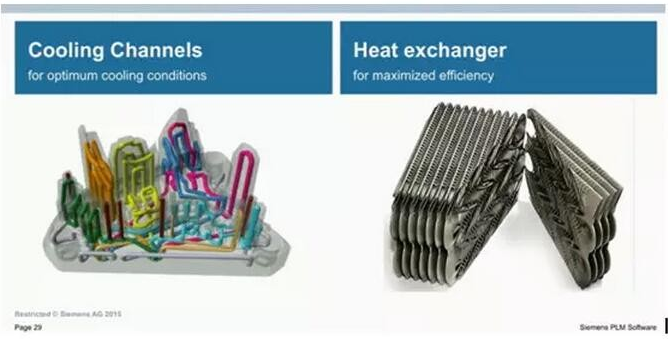

在設計上,可以完全發揮設計者想象力,設計超復雜類工件,而不需要去考慮機床刀軌執行的限制,工件一體成型,不需要后續拼裝、焊接,壽命有了顯著提高。輕易創建內部格柵用以替代實心內部結構,特別適合醫療類應用場合。

構建復雜的隨行水路

傳統金屬加工,內部一般都是實心結構

成本上,傳統加工成本與批量的大小相對應。小批量、復雜類加工成本昂貴,但增材制造的成本幾乎每件產品完全一致。98%的未被燒結的粉末可以再被回收利用,相對傳統減材制造,廢料極少,對于環境也更友好。

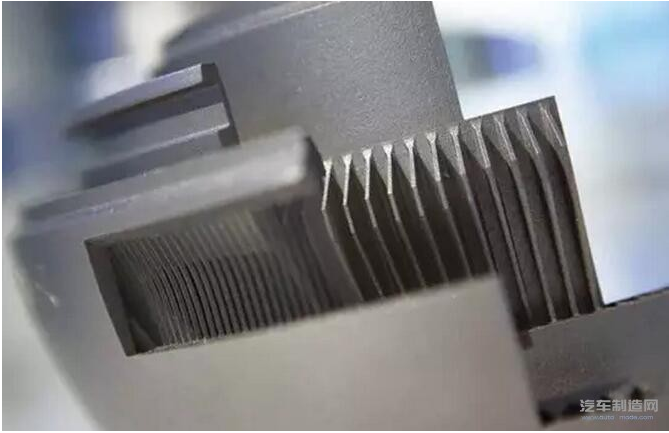

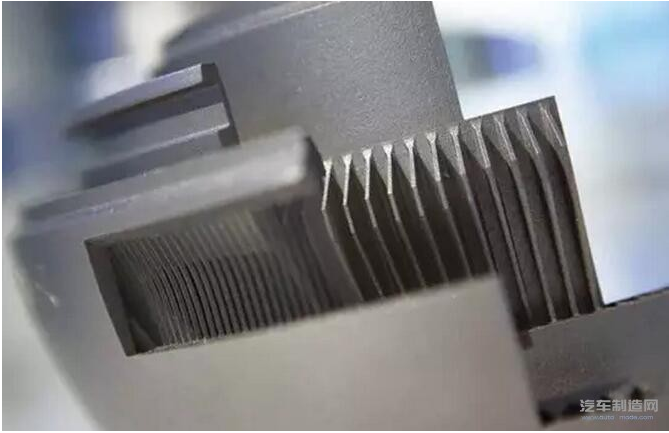

但是由于工藝基于激光燒結成型,燒結后工件需要等待冷卻,工件的表面難以避免的出現黑色氧化層,看起來很像經過了淬火工藝的洗禮,光潔度沒法直接達到技術要求,細節精度方面也會有一定誤差,后續必須進行表面處理和精加工。

西門子方案的"增"與"減"

OK,現在是時候該揭開西門子的秘密了。

其實這個秘密就在于——混合式加工。

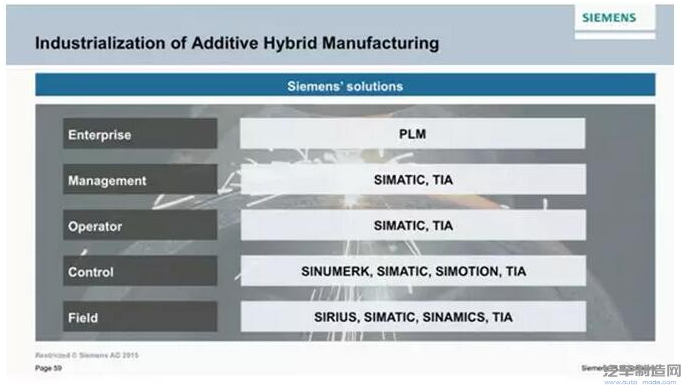

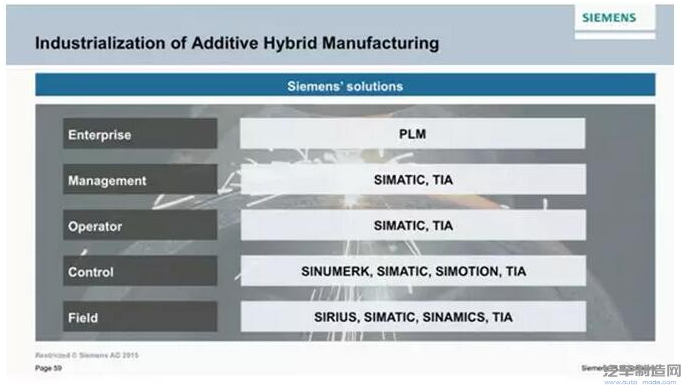

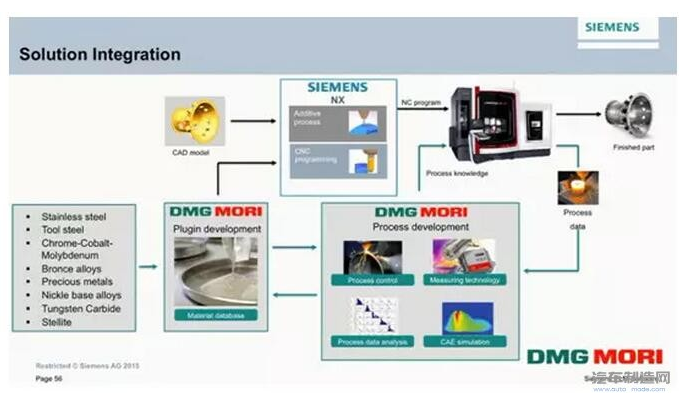

作為傳統減材制造系統的領導者,西門子在增材制造時代也進一步擴大了自己的優勢。并且考慮到了現有增材制造領域的一些限制,推出增+減混合加工方案,這樣的加工方式可以縮小生產用零件的公差范圍,不用更換加工設備,也無需與另一個夾具對齊。一臺設備就能完成工件從無到有的整個加工過程。

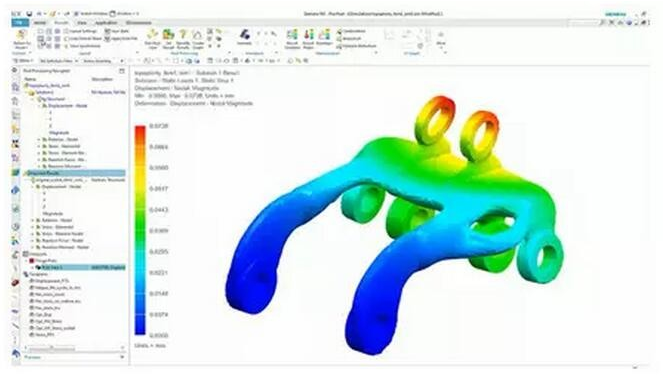

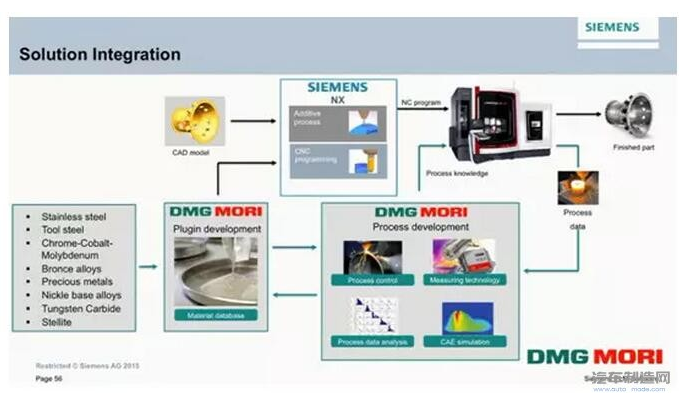

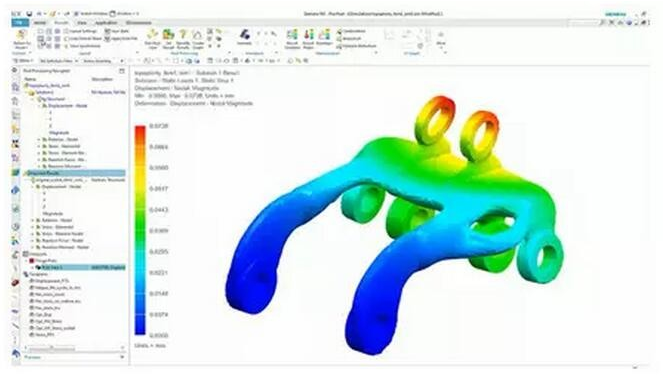

在整套系統中,由西門子NX CAD負責增材制造設計方面的支持和優化,用戶可以在NX中設計復雜拓補結構和內部幾何圖形的輕量結構,結合Simcenter 3D 強大工具,在設計成型后,能夠利用它對所設計的工件進行結構和熱分析。可以在制造執行前找出構造上的缺陷,提高結構強度。

Siemens PLM Software為增材制造開發了一個端到端設計,涵蓋從概念、設計、制造到車間操作及自動化的所有過程,并在CAD文檔中嵌入了安全的“數字權利”機制。用Teamcenter來管理和訪問打印機文檔,將 Teamcenter作為所有設計和過程數據的核心協同知識庫,所有產品以及過程知識的唯一來源。

實際制造過程中,西門子Siemens NX系統負責前期設計,DMG MORI負責生產執行,增材加工后,再進行由Siemens 840D sl 控制的CNC加工逐步將工件修繕為成型部件。

改變企業的運作方式

當然,誰又能保證設計上的百分之百的滿意呢?一個優秀工件可能面臨無數次的修改,傳統加工中不滿意的工件被扔掉,然后重新制作等待。

現在技術彌補了設計的不足,制造過程中,通過西門子NX Hybird Manufacturing,增材與減材之間完美配合切換,NX CAM可以對添加的料和切掉的料進行驗證,設計者可以在工件的實物上不停的打磨,直到出現心中最完美的產品,這樣研發人員無疑獲得了至少5倍多的開發時間,產品上市的周期也被大幅縮短。

借助這樣的創新技術,增材制造應用領域會不斷被拓寬,同時企業的商業模式和運營方式也將伴隨發生轉變。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們