激光打孔(Laser Holing)是最早達到實用化的激光加工技術,也是激光加工的主要應用領域之一。激光加工通常采用脈沖激光,能量密度為 107~109W/cm2,作用時間為10-3~10-4s ,最小能加工1![]() m的小孔。與其他加工方法如機械加工、電火花加工等常規打孔方法相比有以下優點:1)激光打孔速度快、效率高、經濟效益的(與數控工作臺配合,較之機械加工、電火花加工等方法,孔加工效率可提高10~1000倍);2)激光打孔可獲得大的深徑比(如在淬大模具鋼工加工直徑為0.6mm的孔,深徑比可達28:1);3)激光打孔可在硬、脆、軟等各類材料上進行,不受材料硬度、剛性、強度和脆性等機械性能的影響,適合于金屬和難以加工的非金屬材料(如陶瓷、人造金鋼石等)和復合材料;4)激光加工無工具損耗,適合于數量多、高密度的群孔加工以及在難加工材料的傾斜面上加工小孔。

m的小孔。與其他加工方法如機械加工、電火花加工等常規打孔方法相比有以下優點:1)激光打孔速度快、效率高、經濟效益的(與數控工作臺配合,較之機械加工、電火花加工等方法,孔加工效率可提高10~1000倍);2)激光打孔可獲得大的深徑比(如在淬大模具鋼工加工直徑為0.6mm的孔,深徑比可達28:1);3)激光打孔可在硬、脆、軟等各類材料上進行,不受材料硬度、剛性、強度和脆性等機械性能的影響,適合于金屬和難以加工的非金屬材料(如陶瓷、人造金鋼石等)和復合材料;4)激光加工無工具損耗,適合于數量多、高密度的群孔加工以及在難加工材料的傾斜面上加工小孔。

目前,隨著各種新的復合材料和其他具有特殊性能的材料推廣,摩托車上勢必將更多地采用。用傳統的加工方法加工這些新型材料較之加工一般鋼材就困難得多了,這就給激光打孔技術提供了用武之地。如日本采用纖維增強陶瓷制作二沖程風冷陶瓷發動機,其體積縮小了40%,重量減少20%,燃料節省30%~50%,發熱效率提高20%,功率提高30%,壽命可延長一倍以上。而這種發動機的陶瓷缸蓋上的小孔直徑為0.5![]() 0.02mm,是在YAG激光打孔機(電壓為1560V、電感為2.4mH,焦距為50.5mm、脈沖次數為3次/秒)上完成加工的。

0.02mm,是在YAG激光打孔機(電壓為1560V、電感為2.4mH,焦距為50.5mm、脈沖次數為3次/秒)上完成加工的。

激光焊接

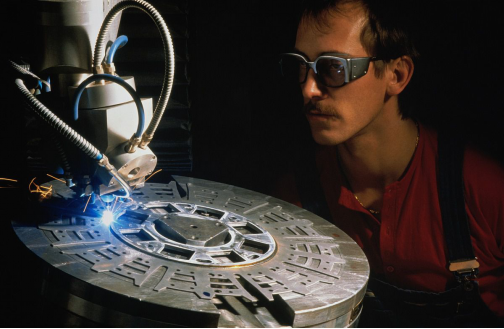

激光焊接(Laser Welding)有兩種基本形式,即熱導焊和深熔焊。熱導焊(Conduction-limited Welding)是依靠熱傳導形成一定體積的熔池來實現焊接,所需功率密度為105~106W/cm2。而深熔焊(Deep Penetration Welding)所需激光束功率密度達106~107/cm2,焊接時由于材料瞬時氣化而形成圓孔空腔,隨著激光軸和工件相對運動使小孔周邊金屬不斷熔化、流動、封閉、凝固形成連續焊縫。高功率激光焊接大多屬于深熔焊。

激光焊接與傳統焊接方式比較有其獨特的優勢:1)能量密度高、焊接速度快、焊接質量高(深寬比可達2~12)、焊縫組織致密、強度高;2)熱影響壓力、焊后材料變形力;3)容易實現自動化,提高生產率;4)可焊接難以接近部位,施行遠距離焊接;5)與數控工作臺配合,可實現復雜曲面和薄壁異形管的焊接;6)無污染與任何腐蝕;7)激光還可用于不同品位、異種金屬之間的焊接。如鍍鋅薄板與厚鋼板、球墨鑄鐵與鋼、不銹鋼與碳鋼和低合金鋼、鋼與銅、鋼與鋁、鋼與钅泉、鋁與銅、鋁與鉛等材料之間的焊接。

美國通用汽車公司已將3000多個零件使用激光焊接。西德大眾汽車公司用CO2 激光焊接轎車底板,焊接全自動化,焊縫長達1.95m,板厚0.9mm,熱影響區為1mm,焊縫光滑平整、強度好于母材,焊接單件時間僅為20S。日本汽車廠家用激光焊接車門內板毛坯,由于改變了排樣方式,廢品率下降14%,材料利用率提高了10%。油箱等采用激光焊接,翻邊搭接尺寸可以減少2/3以上,結構重量減輕,結合強度較點焊可提高4倍左右。采用激光焊接還可優化構件材料,即根據構件受力情況及結構要求,采用不同厚度、不同等級的鋼板,用激光焊接拼成所需的板材,再進行成型,可大大節省材料,降低成本,同時也保證了質量。1993年,我國第一汽車廠和武漢理工大學對多聯出輪進行了激光焊接,焊縫深度達4mm,既節省了毛坯材料、簡化工藝,又減小了齒輪所占空間尺寸,裝機試驗效果良好。1996年湖南大學成功地將金鋼石刀尖與合金鋼刀體進行激光焊接,為我國金鋼石鋸片打入國際市場作出了貢獻。此外,激光還可用于工具鋼片的鋸齒部和碳鋼的鋸背焊接,既保證了切割齒硬度及刀體部的韌性,又節省了優質鋼。

激光焊接技術作為特殊的焊接工藝正逐步地在汽車、航天、電器等工業領域得到推廣和使用。而在摩托車構件中,板件和管件應用也很多,如車架組成(前護罩、車箱體)、主訂車架、擱腳板組、燃油箱、后貨架組、腳踏板、前后檔泥板等,均可在工藝設計時采用激光焊接。激光焊接配合激光熔覆和合金化技術可用于摩托車零件加工所需的沖裁、壓鑄、注塑等模具的修復,以提高模具的使用壽命。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們