隨著5G通信、新能源汽車和電子產品的快速發展,功率半導體器件的需求顯著增長。第一代和第二代半導體材料的工藝逐漸逼近其物理極限,摩爾定律也逐漸失效。在此背景下,第三代半導體技術有望突破傳統技術的瓶頸,成為第一、二代半導體的有力補充。碳化硅(SiC)作為第三代半導體材料,因其具備寬帶隙、高擊穿電場、高電子遷移率以及優良的熱導率等特性,展現出廣泛的應用潛力。

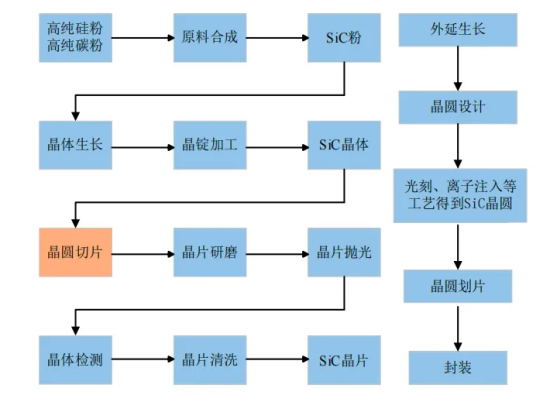

從碳化硅原材料到功率半導體器件的制造涉及多個關鍵步驟,包括單晶生長、晶錠切割、外延生長以及晶圓設計、制造和封裝等工藝。SiC粉末經過合成后,首先制備成碳化硅晶錠,隨后通過切片、研磨、拋光和清洗等流程制成碳化硅襯底。接著,通過外延生長形成外延片,再經光刻、刻蝕、離子注入和金屬鈍化等工序制造出SiC晶圓。最終,通過晶圓劃片工藝得到芯片,并進一步封裝成功率器件。

碳化硅半導體功率器件工藝圖 圖源:公開網絡

在這些工藝中,晶體生長和晶圓切割是最為關鍵的環節,約占整個SiC器件制造成本的47%。這兩個步驟技術門檻高,附加值大,也是實現SiC大規模產業化的核心所在。由于碳化硅具有極高的硬度(莫氏硬度超過9,僅次于金剛石)、較大的脆性以及良好的化學穩定性,成為加工難度較大的材料之一。

當前,工業界在SiC晶錠切割中應用了多種工藝,包括金剛石線鋸切割、受控剝落、電火花切割及激光切割等。其中,金剛石線鋸和刀片切割最為常見。這類傳統機械切割方法具有成本低廉、設備要求簡單、易于實現大規模生產的優點,同時金剛石切割工具相對易于獲取。然而,傳統SiC機械切割仍存在諸多問題,如刀具磨損嚴重、晶片易產生裂紋、表面粗糙度較高以及切縫損耗較大等。為解決這些問題,研究人員仍需不斷探索新型切割工藝和工具,以進一步提升切割質量和效率。

激光輔助脆性材料切片技術的相關研究

自20世紀60年代第一臺激光器問世以來,激光技術得到了不斷的發展,衍生出多種類型的激光器,廣泛應用于醫療、通信、光存儲等領域。進入21世紀后,超快激光技術迅速發展,逐步催生了皮秒、飛秒和阿秒級激光。然而,阿秒激光由于成本高昂,尚處于實驗室研究階段,未能得到大規模的應用。

在碳化硅(SiC)晶錠的切片加工中,傳統的機械切割方法仍是工業界的主流。為提高加工質量和效率,研究人員不斷提出創新方法,嘗試將先進工藝與傳統切割技術相結合,改進刀具性能,或開發新的加工工藝。例如,Hiroto Maeda等人通過結合高速多線鋸與電鍍金剛石絲進行SiC晶錠切割,成功實現了每分鐘0.6毫米的高速切割,發現提高線材速度和增加金剛石濃度有助于減少切割損傷。Lun Li等人則通過實驗和數值分析研究了超聲激勵線鋸切割的運動特性,并建立了SiC單晶的有限元仿真模型。Lutao Yan等為了提升金剛石線鋸的切割性能,采用三維超聲振動輔助切割,并利用仿真模型預測了切削力,發現超聲振動能夠顯著降低橫向和縱向的切削力。Norimasa Yamamoto等提出了一種旋轉式電火花切割工藝,成功切割了2英寸的SiC晶錠,并將切割損耗控制在350微米左右。Yoshida Masahiro等人對比分析了油水型電火花切割SiC的加工特性,得出水型電火花切割的去除率比油型高出1.1倍,但切縫損耗高30%,表面粗糙度增加了3倍。

雖然上述研究在一定程度上改進了切割速度和表面粗糙度,但傳統線鋸切割仍存在切縫損耗較高(材料損耗超過45%)、表面粗糙度Ra超過3.4微米,以及難以進行超薄晶圓切片的不足。

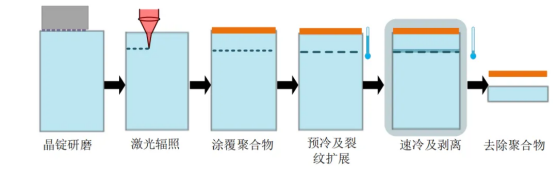

為克服這些問題,超短脈沖激光因其獨特的加工優勢成為SiC晶錠切割的理想選擇。它能夠避免傳統機械切割中切縫材料的浪費以及刀具與晶片直接接觸導致的高表面粗糙度問題。Marko Swoboda等人首次提出了激光輔助晶圓冷裂工藝,通過激光掃描在預定厚度位置形成損傷層,再利用晶錠表面涂覆的高分子材料在驟冷環境下裂片,成功用于Si、藍寶石和熔融石英等材料的剝離。李斌等人通過激光冷分離技術對SiC晶棒進行切割,分析了該工藝的關鍵難點,認為激光加工是最核心的環節。Wenhao Geng等人結合飛秒激光與帶隙選擇性PEC刻蝕法,對4H-SiC進行剝離,利用能量差實現了HF溶液中的選擇性損壞。Kosuke Sakamoto等人開發了一種基于皮秒激光的金剛石切割技術,通過限制裂紋在{111}解理面方向擴展,成功實現了沿{100}方向的裂紋控制。Hanwen Wang等人研究了表面預處理對4H-SiC激光加工與剝離的影響,發現預處理能有效提升切片質量。Eunho Kim等人利用800 nm、1 kHz的雙脈沖飛秒激光對4H-SiC進行了掃描剝離,成功獲得了均方根粗糙度為5微米、切削損耗小于24微米的剝離表面。

激光輔助晶圓冷裂工藝 圖源:公開網絡

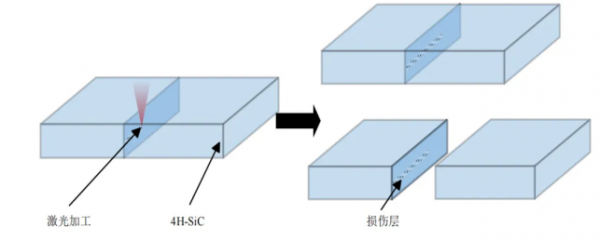

隱形切割技術與激光輔助晶圓切割技術有許多相似之處,二者均通過激光在材料內部形成損傷層。在激光輔助晶圓切割過程中,隱形切割技術對改性層的形成具有重要的參考價值。然而,隱形切割中的損傷層裂紋需要沿著激光的入射方向擴展,而激光輔助晶圓切割中的裂紋則沿著與激光入射和掃描方向垂直的方向擴展。

隱形切割工藝 圖源:公開網絡

關于隱形切割技術,已有大量研究成果

例如,Qiuling Wen等利用紅外皮秒激光對4H-SiC進行了隱形切割,分別在Si面和C面沿{1120}和{1100}方向進行激光掃描加工,隨后采用三點彎曲法劈裂。研究發現,沿{1120}方向改性后的臨界斷裂載荷小于沿{1100}方向的改性,表明切割質量和臨界斷裂載荷與晶體取向密切相關。Caterina Gaudiuso等使用脈寬200 fs、波長1030 nm的激光設備對石英進行隱形切割,分析了激光參數對切割效果的影響,并揭示了其機理。研究指出,激光在石英內部聚焦加工時,產生的壓縮應力松弛后導致拉應力,從而在焦點附近引發微小裂紋,使材料能夠沿激光傳播方向剝離。

Zhaoqing Li等通過20°軸向凸透鏡產生高度均勻的貝塞爾光束,對藍寶石進行了隱形切割,分析了貝塞爾光束掃描速度對藍寶石薄片抗彎強度及側壁粗糙度的影響。Kai Liao等利用皮秒激光的貝塞爾光束對二氧化硅玻璃進行隱形切割,分析了點間距、激光功率及離焦距離等參數對材料橫截面粗糙度的影響,發現離焦距離是影響切割質量的主要因素。Z-Q. Li等通過飛秒激光貝塞爾光束對石英玻璃進行隱形切割,在0.5毫米和1毫米厚的石英玻璃上成功實現了垂直切割,且切割過程中無切縫損耗、切割表面無碎屑和裂紋。

劉成群等通過對比隱形切割與傳統機械劃切,深入分析了隱形切割中的激光參數,并介紹了該技術在MEMS器件晶圓劃片中的應用。宋燕國等利用高能皮秒激光對SiC晶圓進行隱形切割,調整激光參數以觀察表面形貌、邊緣直線度及表面粗糙度等,最終確定了最佳的切割參數,驗證了其切割質量優于其他研究成果。

Peng Liu等人通過結合飛秒激光與光纖激光器的多焦點分離系統,開發了激光多焦點分離技術(LMFS),成功分離了厚度達50毫米的KDP晶體,展示了超短脈沖激光在脆性材料分離中的卓越表現。Leimin Deng等人則通過雙激光束分離(DLBS)技術提升了KDP晶體分離的質量和尺寸控制,展示了該技術在精密分離領域的潛力。

上述研究表明,超短脈沖激光在脆性材料加工中的應用潛力巨大,特別是在通過精確控制激光參數以實現高質量分離和切割方面,具有顯著優勢。超短脈沖激光輔助SiC晶圓切片技術正是這種應用的典型代表。由于SiC具有高硬度和脆性,傳統的機械切割方法容易導致裂紋和表面粗糙度高等問題,而超短脈沖激光切割能夠避免這些缺陷,確保超薄晶圓切割的精度,同時顯著降低表面粗糙度和切縫損耗,從而大幅提升加工質量和效率。盡管該技術具有顯著優勢,近年來針對其在SiC晶圓切割中的研究報道仍較為稀少,值得進一步關注和深入研究。(來源:DT半導體)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們